Производитель автоматических установок для обработки мягкой воды

Когда говорят ?производитель автоматических установок для обработки мягкой воды?, многие сразу представляют сборочный цех с готовыми блоками. Но на деле, это часто путь от инженерной идеи до ?живого? проекта, где автоматика — не просто кнопки, а понимание химии воды, гидравлики и, что критично, реальных условий эксплуатации. Частая ошибка — считать, что главное это регенерация по таймеру. На деле, в регионах с нестабильным давлением или составом воды, это путь к сбою. Моё мнение сложилось за годы, и я видел, как проекты, сделанные строго по учебникам, отказывали, потому что не учли, например, внезапный рост содержания железа в скважине после паводка.

Автоматика: не роскошь, а необходимость с оговорками

Сердце установки — блок управления. Раньше часто ставили простейшие таймерные системы, но они слепы. Современный производитель должен закладывать возможность работы по расходу воды или комбинированного управления. Но здесь тонкость: для небольшого коттеджа или прачечной логика выбора будет разной. В прачечной важен точный учёт циклов и предупреждение о перерасходе соли, а в доме — бесшумность ночной регенерации. Иногда клиент просит ?самую умную?, а по факту ему хватит и простой модели, если правильно рассчитать ёмкость смолы и цикл регенерации. Экономия на блоке управления иногда оправдана, но только если это не экономия на датчиках потока — без них система теряет смысл ?автоматичности?.

Помню случай с одной установкой на небольшом пищевом производстве. Заказчик сэкономил, взяв блок без контроля качества отмывки. Всё работало, пока не сменился поставщик соли — таблетки были с большим количеством нерастворимых примесей. Через полгода дренажный клапан забился, регенерация остановилась, а на выходе пошла жёсткая вода, что повлияло на оборудование. Пришлось переделывать, ставить дополнительный фильтр-механику перед солевым баком и менять программу блока. Вывод: автоматика должна иметь хотя бы минимальную диагностику и адаптивность.

Ещё один момент — интеграция с другими системами. Сейчас часто требуют вывод данных в общий диспетчерский пульт или умный дом. Это кажется мелочью, но для производителя это означает дополнительные протоколы связи, защиту от помех, устойчивость ПО. Не каждый готов этим заниматься, ограничиваясь стандартными решениями. Но рынок движется именно к комплексности.

Соль, смола и ?невидимые? компоненты

Много говорят о качестве ионообменной смолы, и это правильно. Но производитель установок редко сам её производит. Его задача — правильно подобрать тип, учесть скорость потока, чтобы не было залпового проскока жёсткости, и предусмотреть защиту от механического уноса. Часто в паспорте пишут ?высококачественная смола?, но не указывают её ёмкость или стойкость к окислителям. В регионах, где в воде есть остаточный хлор, это становится проблемой — смола быстро стареет. Хороший производитель либо ставит предварительный угольный фильтр, либо сразу рекомендует смолу с повышенной устойчивостью, даже если это дороже.

Солевой бак — казалось бы, простейшая ёмкость. Но его материал, форма и даже расположение датчика уровня соли имеют значение. Пластик должен быть устойчив к насыщенному рассолу, а форма — не допускать образования ?мёртвых? зон, где соль слёживается. Видел баки с плоским дном, где в углах образовывалась твёрдая корка, которую приходилось разбивать вручную. Это явный просчёт проектировщика.

И конечно, клапаны. Многопортовый клапан — ключевой узел. Его ресурс и ремонтопригодность — маркер качества всей установки. Некоторые производители ставят дешёвые клапаны с пластиковыми шестернями, которые ломаются после пары тысяч циклов. Другие используют модульные конструкции, где можно заменить отдельную мембрану или привод. Второй путь, конечно, предпочтительнее для долгосрочной работы. Но и стоимость другой. Здесь производителю нужно найти баланс между ценой и надёжностью, и честно донести это до заказчика.

От проекта до монтажа: где теряется контроль

Идеальная установка на бумаге может стать головной болью на объекте. Частая проблема — несоответствие условий. Например, проект делался для давления 3,5 бара, а на объекте едва 2. Автоматика не срабатывает, регенерация идёт с ошибками. Хороший производитель должен либо иметь гибкие настройки в блоке управления под низкое давление, либо сразу рекомендовать повысительный насос. Но для этого нужна обратная связь с монтажниками. У нас, например, после нескольких таких случаев мы разработали простую анкету для предпроектного обследования, где обязательно спрашиваем про давление, температуру в помещении, наличие дренажа.

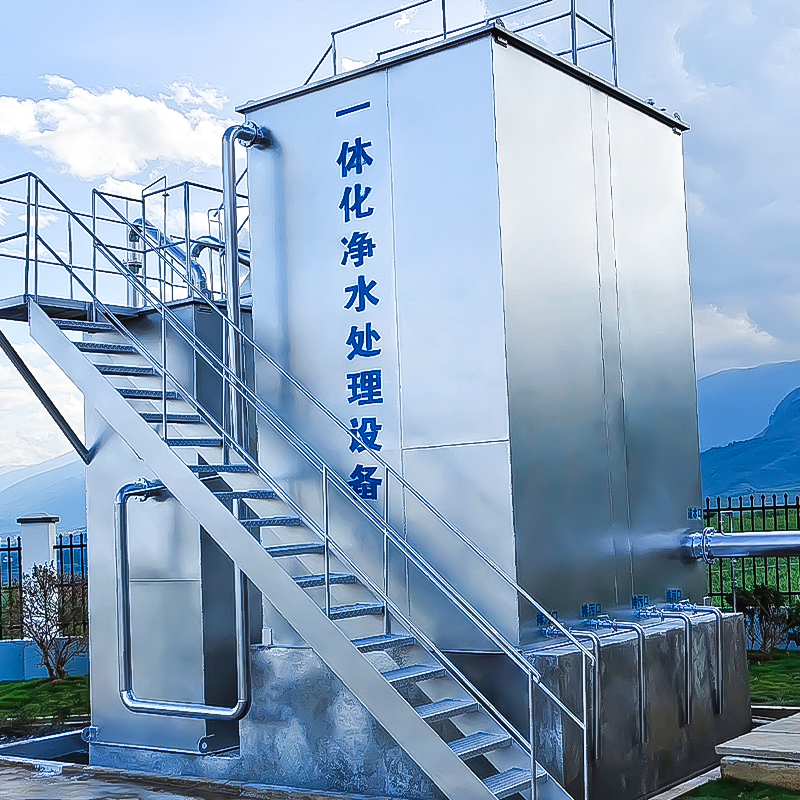

Монтаж — это отдельная история. Даже лучшую установку можно испортить неправильной обвязкой. Важно предусмотреть байпас, манометры до и после, отсечные краны. Иногда монтажники, экономя время, ставят установку вплотную к стене, не оставляя места для обслуживания клапана или замены смолы. Это потом выливается в дополнительные часы работы и недовольство клиента. Поэтому некоторые ответственные производители, как ООО Группа по очистке воды Сычуань Минмо, не только поставляют оборудование, но и разрабатывают подробные мануалы по монтажу и проводят обучение для партнёров. На их сайте mmscl.ru можно увидеть, что компания, основанная ещё в 2007 году и имеющая опыт работы с сетью предприятий в Юго-Западном Китае (Чунцин, Чэнду, Куньмин, Гуйян), понимает важность адаптации решений под разные условия — от Тибета (Лхаса) до промышленных зон (Цюйцзин). Такой географический разброс на практике означает столкновение с самыми разными качествами исходной воды.

Пусконаладка — финальный штрих. Здесь важно не просто запустить цикл регенерации, а проверить жёсткость на выходе в разные моменты цикла, отрегулировать количество соли, проверить отмывку. Часто эту стадию проводят поверхностно, а потом клиент звонит через месяц с жалобой на солоноватый привкус. Это обычно говорит о недостаточной отмывке смолы после регенерации — параметр, который как раз настраивается при пуске.

Случай из практики: когда автоматика не сработала

Хочу привести пример неудачи, который многому научил. Заказ — автоматическая установка для умягчения воды в небольшой котельной. Всё рассчитано, смола подобрана, поставлен блок с управлением по расходу и обратной связью по датчику жёсткости на выходе. Казалось бы, идеально. Но через три месяца — звонок: вода жёсткая, оборудование в аварии. Приезжаем. Оказалось, что в котельной стоит дешёвый пластиковый бак-аккумулятор горячей воды, который со временем начал выделять в воду пластификаторы. Эти органические вещества покрыли зёрна смолы плёнкой, резко снизив их обменную ёмкость. Автоматика, видя, что жёсткость на выходе растёт, учащала регенерации, но это не помогало, и система ушла в ошибку.

Решение было нестандартным: пришлось ставить дополнительную ступень — угольный фильтр тонкой очистки перед умягчителем, а смолу — реанимировать специальными реагентами. С тех пор мы всегда задаём вопрос не только о химическом анализе воды, но и о материале всех ёмкостей в системе после нашей установки. Автоматика бессильна, если на вход подаётся ?нестандартный? загрязнитель, который не учтён в её алгоритме.

Этот случай показал, что роль производителя — не просто продать ?чёрный ящик?, а мыслить системно. Иногда нужно уметь сказать клиенту, что проблема не в умягчении, а в чём-то другом, и предложить комплексное решение. Это вызывает больше доверия, чем попытки вслепую модернизировать свою же установку.

Куда движется рынок и что важно сейчас

Сейчас тренд — на удалённый мониторинг и управление. Установка, которая может сама отправить SMS или сообщение в Telegram о низком уровне соли, ошибке или падении давления, — это уже не фантастика. Для производителя это означает встраивание дополнительных модулей, но, что важнее, создание стабильной и безопасной платформы. Тут многие идут по пути простых GSM-модулей, но будущее, мне кажется, за открытыми API для интеграции в промышленные системы IoT.

Второй момент — энергоэффективность. Регенерация требует воды на отмывку. Современные блоки управления позволяют оптимизировать этот процесс, уменьшая расход воды на собственные нужды. Это становится весомым аргументом для крупных объектов. Производитель, который не работает над этим, теряет конкурентное преимущество.

И наконец, кастомизация. Универсальных решений всё меньше. Завод, больница, гостиница, пищевое производство — у всех разные требования по производительности, документации (особенно для пищевых производств нужны сертификаты на все материалы, контактирующие с водой), режиму работы. Способность производителя гибко компоновать свои модули, менять конструктив под конкретный проём или техусловия — это и есть показатель зрелости. Как раз опыт компании ООО Группа по очистке воды Сычуань Минмо, работающей в разных климатических и инфраструктурных условиях через свои филиалы, подтверждает, что успех заключается в адаптивности. Их подход, вероятно, строится не на жёсткой стандартизации, а на наличии проверенной технологической платформы, которую можно быстро доработать под запрос.

В итоге, быть производителем автоматических установок для обработки мягкой воды — значит постоянно балансировать между надёжностью, стоимостью и функциональностью, глубоко понимать химико-технологические процессы и никогда не забывать, что оборудование будет работать в реальном, далёком от идеала мире. И самый ценный актив здесь — не каталог, а накопленная база частных случаев и нестандартных решений.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Оборудование для ультрафильтрационной очистки воды

Оборудование для ультрафильтрационной очистки воды -

Новое энергетическое оборудование для очистки воды

Новое энергетическое оборудование для очистки воды -

Оборудование для очистки воды в больнице

Оборудование для очистки воды в больнице -

Электронное химическое оборудование для чистой воды

Электронное химическое оборудование для чистой воды -

Оборудование для очистки питьевой воды

Оборудование для очистки питьевой воды -

Очистное оборудование водопроводной станции

Очистное оборудование водопроводной станции -

Малое оборудование для очистки воды

Малое оборудование для очистки воды -

Лабораторное оборудование для очистки воды

Лабораторное оборудование для очистки воды -

Оборудование для фильтрации с использованием активированного угля

Оборудование для фильтрации с использованием активированного угля -

Оборудование для подземных вод

Оборудование для подземных вод -

Оборудование для опреснения морской воды

Оборудование для опреснения морской воды -

Оборудование для очистки воды

Оборудование для очистки воды

Связанный поиск

Связанный поиск- Ионообменные умягчающие фильтры из Китая

- Установки для коммерческих систем очистки воды

- Китайские производители комплексного оборудования для очистки воды

- Поставщики оборудования для прямой подачи питьевой воды

- Оборудование обратного осмоса для чистой воды

- Оборудование обратного осмоса чистой воды

- Заводы для бизнеса по производству оборудования для очистки воды

- Оборудование очистки сверхчистой воды

- Заводы по производству установок ультрафильтрации в Китае

- Поставщик который покупает комплексное оборудование для очистки воды