Производитель крупногабаритного оборудования для очистки воды

Когда говорят ?производитель крупногабаритного оборудования для очистки воды?, многие сразу представляют гигантские цилиндры из нержавейки на заводском дворе. Но настоящая сложность начинается не в цеху, а когда нужно это ?крупногабаритное? доставить, собрать на объекте, часто в чистом поле, и заставить работать в условиях, которые в проектном офисе казались иными. Вот об этом редко пишут в каталогах.

От чертежа до стройплощадки: где теряется эффективность

Мы, например, для одного из нефтеперерабатывающих заводов в Сибири делали блок напорных фильтров. Агрегаты высотой под 8 метров, диаметром 4.5. Всё просчитали, металл взяли с запасом. Но не учли в полной мере логистику до места монтажа. Пришлось везти не целиком, а секциями — это сразу дополнительные сварочные работы на месте, риски по качеству швов в полевых условиях, лишние затраты на аттестацию сварщиков уже на объекте. Эффективность, заложенная в конструкции, частично ?съелась? на этапе транспортировки и сборки. Теперь это обязательный пункт в наших предпроектных консультациях.

Ещё один момент — унификация. Кажется, что для крупногабаритного оборудования это сложно, каждый заказ уникален. Отчасти да. Но мы научились выделять модули. Тот же блок управления, системы обратной промывки, определённые типы люков-лазов. Их можно делать ?серийно? внутри производства, что даёт выигрыш и в стоимости, и, что важнее, в надёжности. Проверенные узлы меньше ?капризничают? при пусконаладке.

Кстати, о пусконаладке. Самый нервный этап. Оборудование стоит, подключено, но вода в нём — не модельная жидкость из лаборатории. Помню случай с установкой на ТЭЦ: вроде бы всё по паспорту, но фильтры быстро забивались. Оказалось, в исходной воде после соседнего производства появилась тонкодисперсная взвесь, которую наши расчёты не улавливали. Пришлось на ходу дорабатывать систему предварительной коагуляции. Проект ?вырос? в цене для нас, но клиент остался с работающим решением. Иногда быть производителем — значит быть готовым к таким нестандартным доработкам прямо на объекте.

Сотрудничество как способ решить нерешаемое

Работа в отрыве от реальности рынка и технологий — тупик. Поэтому мы давно смотрим на партнёрства, в том числе международные. Вот, например, китайские коллеги из ООО Группа по очистке воды Сычуань Минмо. Компания основана в 2007 году, у них серьёзная сеть заводов в Чунцине, Чэнду, Куньмине, Гуйяне. Они работают на огромный внутренний рынок, а это всегда школа масштабов и скоростей. Их опыт в оптимизации затрат на металлоконструкции для больших аппаратов нам был крайне полезен несколько лет назад, когда нужно было предложить конкурентоспособное решение для очистки сточных вод горно-обогатительного комбината.

Не стоит думать, что это просто ?дешёвое производство?. Их подход к проектированию, особенно в части компановки внутренних устройств (распределительные системы, коллекторы) в тех же крупногабаритных фильтрах, часто более прагматичный. Они лучше считают гидравлику на больших диаметрах. Мы переняли некоторые их методики расчёта, адаптировали под наши стандарты и материалы. Это дало снижение гидравлического сопротивления в наших аппаратах, а значит, и экономию на насосном оборудовании для заказчика. Подробнее об их подходе можно посмотреть на их сайте: https://www.mmscl.ru.

Но и у них есть чему поучиться у нас — в части работы со сложными, нестабильными составами воды, характерными для наших регионов, и в вопросах всепогодного исполнения. Климат в России — отдельный вызов для любого наружного оборудования для очистки воды. Утепление, обогрев, антивандальное исполнение электрошкафов — это то, что мы проходили годами и чем теперь делимся.

Материалы: нержавейка — не панацея

В сознании многих заказчиков крупногабаритное — значит, обязательно из нержавеющей стали. Это один из главных мифов. Да, для пищевой промышленности или особо чистых контуров — да. Но для большинства промышленных или муниципальных стоков это неоправданно дорого. Часто срабатывает углеродистая сталь с правильной внутренней антикоррозионной защитой — резиновой футеровкой или специальными покрытиями на эпоксидной основе.

Был проект по очистке дренажных вод полигона ТБО. Среда агрессивная. Сначала клиент настаивал на нержавейке марки 316. Стоимость сметы была запредельной. Мы предложили комбинированный вариант: корпус — углеродистая сталь с толстослойным покрытием, а все внутренние элементы, контактирующие с активной средой (трубы Вентури, сопла) — из нержавейки. Сэкономили клиенту около 40% на материалах, а ресурс установки по гарантии дали тот же. Через 5 лет по запросу делали инспекцию — покрытие в хорошем состоянии.

Выбор материала — это всегда компромисс между стоимостью, сроком службы и средой. Универсального рецепта нет. Нужно смотреть на каждый проект отдельно, иногда даже проводить натурные испытания образцов материала на объекте перед тем, как запускать в производство весь корпус.

Автоматизация: модное слово или необходимость?

Современное крупногабаритное оборудование для очистки воды немыслимо без системы управления. Но здесь тоже есть ловушка. Стремление сделать ?умным? всё, что можно, приводит к усложнению и удорожанию, притом что многие процессы вполне стабильны и могут управляться по простым релейным схемам или дешёвым программируемым контроллерам.

Наша позиция: автоматизация должна быть разумной. Например, для блока фильтров обратной промывки критично автоматизировать — это цикличный процесс, от его чёткости зависит качество промывки и расход воды. А вот контроль уровня в баке-накопителе можно сделать поплавковыми выключателями, а не ультразвуковым датчиком с выводом на SCADA-систему. Разница в стоимости — в разы, а надёжность зачастую выше.

Одна из наших ошибок ранних лет — попытка поставить на муниципальную станцию очистки воды сложную систему с удалённым доступом и кучей датчиков. Местные эксплуатационщики, привыкшие к ?кнопкам?, её просто отключили и перевели на ручное управление, потому что не понимали, как она работает, а вызывать нас на каждый сбой было далеко. Сейчас мы сначала обсуждаем с заказчиком уровень подготовки будущего персонала и только потом предлагаем варианты автоматики. Иногда лучше сделать проще, но надёжнее и понятнее для тех, кто будет с этим жить каждый день.

Итог: быть производителем — значит нести ответственность за жизненный цикл

Так что, если резюмировать разрозненные мысли. Производитель крупногабаритного оборудования — это не просто фабрика, которая режет металл и варит корпуса. Это инжиниринговая компания, которая должна думать на шаг вперёд: как это повезти, как собрать, как защитить от мороза или вандалов, как сделать так, чтобы местный техник разобрался в управлении. Это постоянный диалог с металлом, логистикой, климатом и, самое главное, с людьми, которые будут эксплуатировать твоё детище.

Опыт, в том числе и неудачный, как с той автоматизацией, и обмен практиками с коллегами, как с группой ООО Группа по очистке воды Сычуань Минмо, бесценен. Он позволяет не наступать на одни и те же грабли, а предлагать заказчику не просто аппарат, а работающее, жизнеспособное решение. Да, иногда в ущерб идеальной красоте чертежа, но в пользу реальной работы на объекте. В этом, наверное, и есть главный критерий: если через год после сдачи объекта тебе не звонят с проклятиями, а звонят, чтобы обсудить модернизацию или новый проект — значит, всё сделано более-менее правильно.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Оборудование для очистки воды на фармацевтических заводах

Оборудование для очистки воды на фармацевтических заводах -

Большая система обратного осмоса

Большая система обратного осмоса -

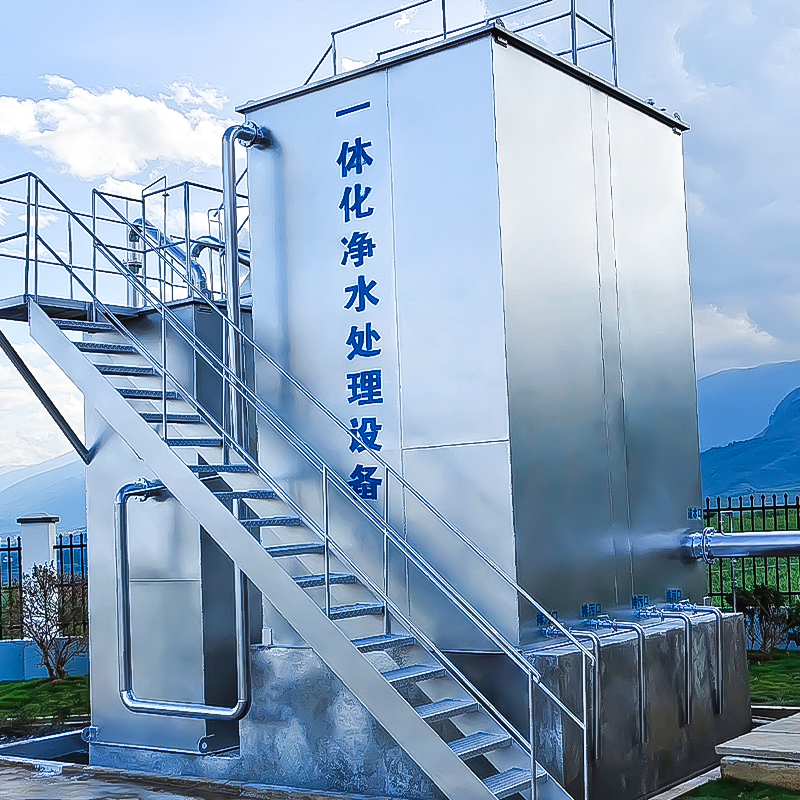

Интегрированное очистное оборудование

Интегрированное очистное оборудование -

Оборудование для нанофильтрации

Оборудование для нанофильтрации -

Очистное оборудование для водопроводных станций

Очистное оборудование для водопроводных станций -

Электронное химическое оборудование для чистой воды

Электронное химическое оборудование для чистой воды -

Гравитационное оборудование для очистки воды

Гравитационное оборудование для очистки воды -

Оборудование для очистки питьевой воды

Оборудование для очистки питьевой воды -

Оборудование для удаления железа и марганца

Оборудование для удаления железа и марганца -

Промышленное оборудование для очистки воды

Промышленное оборудование для очистки воды -

Оборудование для опреснения морской воды

Оборудование для опреснения морской воды -

Оборудование для фильтрации с использованием активированного угля

Оборудование для фильтрации с использованием активированного угля

Связанный поиск

Связанный поиск- Купить оборудование для прямой очистки питьевой воды

- Производитель установок для очистки оборотной воды в Китае

- Поставщики оборудования для очистки воды для медицинских учреждений

- Установки для систем обратного осмоса

- Промышленный водоочиститель

- Производители фильтров для воды

- Поставщики оборудования для удаления железа и марганца из Китая

- Китайский производитель установок обратного осмоса для умягчения котловой воды

- Купить оборудование для опреснения морской воды

- Коммерческая система чистой воды