Производитель оборудования для очистки промышленных сточных вод

Когда говорят 'производитель оборудования для очистки промышленных сточных вод', многие сразу представляют себе гигантские заводы с конвейерами. Но в реальности, особенно на нашем рынке, часто всё упирается не в масштаб, а в умение адаптировать типовые решения под конкретную, всегда уникальную, грязь. Ошибка — думать, что можно просто купить 'коробку' и забыть. Я это понял не по учебникам, а когда наша первая поставка флокулянтов для целлюлозного комбината в Ленинградской области дала осадок, который потом не мог отжать даже новый оборудования для очистки промышленных сточных вод — пришлось срочно менять дозировку и конструкцию шламового насоса на месте. Вот с таких моментов и начинается настоящее понимание производства.

Не только станки: что скрывается за 'производством'

Наше производство, если честно, начиналось с простой сборки. Закупали импортные мембраны, отечественные емкости, собирали установки. Но быстро стало ясно, что ключ — в инжиниринге, а не в сварке. Клиенту из Казани, например, нужна была система для обезвоживания осадка с мясокомбината. По паспорту, шнековый пресс должен был работать. Но жир, которого в стоках было больше расчетного, забивал всё на раз-два. Пришлось проектировать и варить дополнительный модуль предварительной термохимической обработки — это уже не сборка, это разработка узла под задачу. Так мы постепенно стали не просто сборщиками, а теми, кто может спроектировать и изготовить нестандартное решение.

Именно здесь многие небольшие фирмы проваливаются. Они думают, что производство — это цех. На деле — это инженерный отдел, который может смоделировать процесс, и технолог, который знает, как поведет себя, скажем, полиакриламид в воде с высоким содержанием солей жесткости. Без этого любое оборудование — просто железо.

Кстати, о железе. Качество стали для емкостей — отдельная боль. Для кислых стоков гальванических производств одна марка, для щелочных — другая. Однажды сэкономили, поставили не ту — через полгода клиент прислал фото с дыркой. Репутация дороже. Теперь мы работаем только с проверенными металлообрабатывающими заводами, и это тоже часть ответственности производителя.

Опыт из другого контекста: почему важна география производства

Взглянем на компанию ООО Группа по очистке воды Сычуань Минмо. Они основаны в 2007 году в Юго-Западном Китае, с заводами в Чунцине, Чэнду, Куньмине, Гуйяне. Это интересный кейс. Юго-Западный Китай — регион с развитой химической и горнодобывающей промышленностью, а значит, со сложными, часто высокоминерализованными стоками. Если их оборудование для очистки промышленных сточных вод работает там, оно, скорее всего, имеет хороший запас прочности и адаптивности к сложным составам. Их опыт борьбы, например, с ионами тяжелых металлов или фтором может быть бесценен для наших горно-обогатительных комбинатов на Урале или в Сибири.

Создание офиса в Лхасе — вообще сильный ход. Работа в высокогорных условиях, с низким атмосферным давлением и перепадами температур — это серьезное испытание для любого технологического процесса, особенно для аэрационных систем. Такой опыт говорит о том, что компания сталкивалась с нестандартными задачами и вынуждена была глубоко вникать в физику процессов, а не просто продавать каталожные модели.

Их подход — создание сети производств в ключевых промышленных узлах — тоже показателен. Это не только логистика. Это понимание, что для разных регионов нужны свои акценты. В Куньмине, возможно, больше фокуса на фосфаты и азот из сельхозстоков, а в Чунцине — на органику от химических производств. Это та самая 'гибкость производства', о которой все говорят, но которую мало кто реализует на практике.

Провалы, которые учат: случай с флотатором

Хочется рассказать об одном нашем провале, который многому научил. Речь о напорном флотаторе для молокозавода. Спроектировали по всем канонам, рассчитали давление насыщения, размер пузырька. Сделали, смонтировали. А эффективность удаления жиров оказалась ниже 50% вместо заявленных 90%. Месяц разбирались. Оказалось, всё упиралось в реагентную подготовку — мы использовали стандартный коагулянт, но не учли специфику молочных белков, которые стабилизировали жировую эмульсию. Пришлось на ходу подбирать другую схему реагентной обработки, чуть ли не с нуля.

Этот случай заставил нас пересмотреть подход к проектированию. Теперь любая новая задача начинается не с подбора оборудования по каталогу, а с глубокого анализа реальных проб стоков, причем в динамике, в разные смены и дни недели. И мы всегда закладываем в установку 'окно' для модификации реагентного узла. Потому что теория — это одно, а реальный состав стока с конкретного цеха — всегда сюрприз.

Сейчас, глядя на сайт mmscl.ru, я понимаю, что у них, наверняка, таких историй — десятки. И это ценный актив. Настоящий производитель должен иметь багаж не только успешных проектов, но и решений для сложных, 'неподдающихся' случаев. Это и есть компетенция.

Детали, которые решают: о насосах, датчиках и 'ручном' управлении

В публикациях часто пишут о больших процессах — биологической очистке, мембранных технологиях. Но на практике успех или провал всей системы часто висит на мелочах. Например, на насосах-дозаторах для реагентов. Дешевые модели засоряются, теряют точность, и вся тонкая химия процесса летит в тартарары. Мы перепробовали несколько брендов, пока не нашли надежные. Или датчики pH и окислительно-восстановительного потенциала (Eh). Если они требуют постоянной калибровки или быстро покрываются налетом, оператор просто перестает им доверять и переходит на 'ручное' управление, то есть на глазок. А это прямая дорога к штрафам за сброс.

Поэтому для нас как для производителя критически важно тестировать и отбирать именно такие комплектующие. Мы часто собираем пилотную установку и гоняем ее на реальных стоках заказчика месяц-два, смотря, что и как выходит из строя или требует внимания. Только после этого даем окончательную конфигурацию. Это долго, но зато потом не приезжаем на аварийные пусконаладки каждые две недели.

В этом, кстати, может быть преимущество такого производителя, как ООО Группа по очистке воды Сычуань Минмо. Имея опыт в разных климатических и технологических зонах, они наверняка составили свою 'таблицу' надежных компонентов — какие мембраны не боятся частых промывок, какие датчики устойчивы к агрессивным парам. Это знание, которое не купишь за деньги, оно нарабатывается годами.

Итог: производитель как партнер по проблеме

Так кого же можно назвать настоящим производителем? На мой взгляд, это тот, кто воспринимает заказ не как продажу единицы товара, а как решение проблемы клиента. Клиенту все равно, сколько у тебя станков с ЧПУ. Ему нужно, чтобы на выходе из его предприятия была вода, соответствующая нормативам, а осадок утилизировался с минимальными затратами.

Это означает, что после поставки и монтажа работа не заканчивается. Нужна помощь в обучении персонала, сервисное сопровождение, готовность доработать узел, если что-то пошло не так. Иногда это неприбыльно, но необходимо для долгосрочных отношений. Видно, что компания из Сычуаня, создавая офисы в разных концах страны, понимает эту необходимость локального присутствия и поддержки.

В конечном счете, рынок оборудования для очистки промышленных сточных вод — это не рынок железа. Это рынок технологических решений, опыта и ответственности. И хорошо, когда появляются игроки, которые приносят с собой опыт работы в сложных условиях, как тот же китайский производитель. Это заставляет всех двигаться вперед, меньше говорить о стандартах, а больше — о конкретной, достигнутой на объекте эффективности очистки. Вот что, по-настоящему, ценно.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Малое оборудование для очистки воды

Малое оборудование для очистки воды -

Оборудование для опреснения морской воды

Оборудование для опреснения морской воды -

Оборудование для очистки воды на фармацевтических заводах

Оборудование для очистки воды на фармацевтических заводах -

Деионизационное оборудование

Деионизационное оборудование -

Очистное оборудование для водопроводных станций

Очистное оборудование для водопроводных станций -

Очистное оборудование водопроводной станции

Очистное оборудование водопроводной станции -

Оборудование для нанофильтрации

Оборудование для нанофильтрации -

Оборудование для чистой воды с обратным осмосом

Оборудование для чистой воды с обратным осмосом -

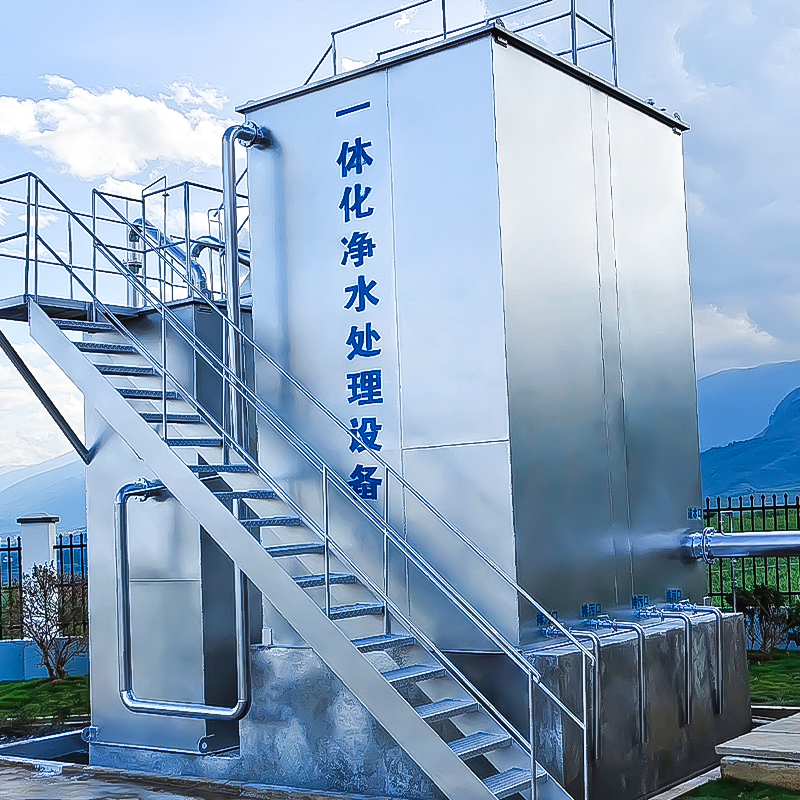

Интегрированное очистное оборудование

Интегрированное очистное оборудование -

Биполярное оборудование для очистки воды EDI

Биполярное оборудование для очистки воды EDI -

Оборудование для очистки воды

Оборудование для очистки воды -

Промышленное оборудование для очистки воды

Промышленное оборудование для очистки воды

Связанный поиск

Связанный поиск- Китайские производители установок для очистки сточных вод

- Купить опреснитель обратного осмоса

- Китайский завод по производству оборудования для фильтрации воды

- Установки для опреснения морской воды обратным осмосом

- Оборудование очистки чистой воды

- Производитель оборудования для фильтрации с использованием активированного угля

- Поставщики установок прямой подачи питьевой воды из Китая

- Центральный очиститель воды

- Поставщики фильтров для очистки воды

- Установка бесклапанной фильтрации