Производитель оборудования для очистки сточных вод

Когда говорят ?производитель оборудования для очистки сточных вод?, многие сразу представляют себе цеха со станками, сварку, сборку железных коробов. Это, конечно, основа. Но если бы всё сводилось только к металлу, наша работа была бы куда проще. На деле, ключевое — это понимание того, что происходит внутри этих ?железных коробов? на объекте заказчика, часто в сложных, неидеальных условиях. Именно здесь и кроется разница между просто поставщиком железа и тем, кто делает работающие системы. Сам через это прошёл, когда лет десять назад мы поставили партию отстойников на один из комбинатов — оборудование вроде бы по паспорту соответствовало, а эффективность была ниже расчётной. Оказалось, в спецификации не учли сезонные колебания состава стоков и повышенное содержание жиров, которые в холода вели себя иначе. Пришлось на ходу дорабатывать, добавлять модуль предварительной термообработки. С тех пор для меня производитель — это в первую очередь инженер-решатель проблем, а не просто фабрика.

От чертежа до объекта: где теряется эффективность

Итак, проектирование. Берём усреднённые данные по СНиПам, делаем красивый 3D-проект, всё сходится. Но реальные стоки — это не лабораторный раствор. Помню историю с пищевым производством в Сибири. Вода, поступающая на очистку, имела разную температуру летом и зимой, что критично для работы бактерий в аэротенках. В проекте изначально это учли не в полной мере. В итоге зимой эффективность биологической очистки падала. Пришлось экстренно интегрировать систему подогрева в приёмную камеру. Вывод? Хороший производитель оборудования для очистки сточных вод должен закладывать в конструкцию не просто ?запас прочности? по железу, а технологическую гибкость и адаптивность к переменным факторам. Иногда это означает более сложную систему управления или модульность конструкции, чтобы потом можно было что-то добавить без полной реконструкции.

Здесь кстати вспоминается опыт коллег из Китая, например, ООО Группа по очистке воды Сычуань Минмо. Они, работая с разнообразными климатическими зонами и производствами от Чунцина до Лхасы, часто сталкиваются с нестандартными задачами. Их подход, судя по некоторым реализованным проектам, строится на глубоком предварительном анализе именно местных условий, а не на продаже типовых линеек. Это важный момент. Можно сделать универсальный реактор, но его КПД в конкретном месте окажется низким. Нужна кастомизация, пусть и минимальная.

Ещё один болезненный момент — это совместимость оборудования с тем, что уже стоит у заказчика. Часто приходит запрос: ?нам нужен только флотатор?. А потом выясняется, что старые насосы не обеспечивают нужного давления для его работы, или химическая подготовка не соответствует. Получается, поставил агрегат, а система в целом не вышла на параметры. Винит заказчик, конечно, последнее звено — то есть тебя, производителя. Поэтому сейчас мы всегда настаиваем на комплексной диагностике существующей системы перед предложением любого, даже единичного, аппарата.

Материалы и ?мелочи?, которые решают всё

Переходим к цеху. Казалось бы, всё просто: нержавейка, полипропилен, композит. Но и здесь полно подводных камней. Один раз сэкономили на качестве нержавеющей стали для рамы погружного аэратора — взяли марку, стойкую к коррозии, но с меньшим запасом по вибрационной усталости. Через полтора года постоянной работы в резервуаре с активным илом появились трещины в сварных швах. Не катастрофа, но простой на ремонт, недовольство клиента. Или взять уплотнения, сальники. Разница в цене между стандартным и химстойким вариантом может быть в разы, но для стоков с остатками растворителей или щелочей это вопрос жизнеспособности всего агрегата. Настоящий производитель не станет здесь предлагать ?бюджетный вариант?, а чётко объяснит последствия.

Особенно это касается систем дозирования реагентов. Насосы-дозаторы — это сердце химической очистки. Можно поставить простейший мембранный насос, но если требуется точность дозирования в условиях переменной вязкости коагулянта (который на холоде густеет), то без частотного преобразователя и подогрева бака не обойтись. Мы однажды поставили ?как в каталоге?, а потом месяц разбирались, почему дозация ?плывёт?. Всё упиралось в неучтённую вязкость. Теперь для каждого проекта рассматриваем реагентную часть отдельно, запрашивая у клиента образцы или точные спецификации химикатов.

И, конечно, контрольная аппаратура. Датчики pH, ОВП, мутности. Их выбор и место установки — это целая наука. Установить датчик в неподходящей точке — всё равно что мерить температуру в комнате, поднеся термометр к батарее. Данные будут нерепрезентативными, и автоматика будет работать некорректно. Часто вижу на объектах, что датчики вмонтированы прямо в зоне активного перемешивания или, наоборот, в застойной зоне. Итог — постоянный сбой в работе дозаторов или аэрации. Мы теперь всегда включаем в монтажные схемы рекомендации по местам установки КИП, а иногда и поставляем специальные защитные гильзы.

Монтаж и пусконаладка: момент истины

Вот здесь-то и проходит граница между бумажным проектом и живой станцией. Можно сделать идеальное оборудование, но смонтировать его криво — и всё. Фундамент — банально, но критично. Неравномерная усадка или вибрация от соседнего оборудования могут вывести из строя даже самый крепкий корпус. Был случай на целлюлозно-бумажном комбинате: установили блок флотации рядом с мощными шламовыми насосами. Постоянная вибрация привела к расшатыванию фланцевых соединений и течам. Пришлось демонтировать и делать отдельный виброизолированный фундамент. Урок: выезд инженера на оценку места монтажа до начала изготовления — это не роскошь, а необходимость.

Пусконаладка — это вообще отдельная песня. Особенно биологических этапов. Микрофлора — живая, её нельзя просто ?включить?. Запуск аэротенка — это искусство. Нужно постепенно наращивать нагрузку, контролировать десятки параметров, вовремя вносить питательные вещества или, наоборот, разбавлять иловую смесь. Помогает только опыт и понимание биологических процессов. Иногда для адаптации активного ила к специфическим стокам (например, с фармпредприятия) уходят недели. И всё это время специалист производителя оборудования для очистки сточных вод должен быть на связи, а лучше — на объекте, чтобы оперативно корректировать режимы.

Именно на этапе ПНР часто всплывают ?детские болезни? проекта. Например, недостаточная производительность воздуходувки при реальной, а не расчётной, глубине погружения аэраторов. Или забивание сопел флотатора из-за более высокого, чем ожидалось, содержания волокнистых включений. Здесь важно не просто исправить косяк, а понять его первопричину и заложить решение в будущие проекты. Это и есть та самая ?экспертиза?, которая отличает зрелого производителя.

Сервис и обратная связь: цикл не заканчивается на отгрузке

После сдачи объекта многие расслабляются. Мол, гарантия год, дальше не наши проблемы. Это роковая ошибка. Самые ценные знания поступают как раз из постгарантийной эксплуатации. Как ведёт себя оборудование через два, три, пять лет? Какие узлы изнашиваются первыми? Какие проблемы возникают у персонала клиента? Мы завели практику обязательных плановых осмотров через год и через три года после запуска, даже если клиент не покупает сервисный контракт. Часто именно на таких осмотрах находим потенциальные проблемы: начинающуюся коррозию в неочевидном месте, износ манжет, засорение мелких каналов.

Обратная связь от эксплуатантов — золото. Один мастер на очистных сооружениях молокозавода подсказал нам простую, но гениальную доработку решётки механической очистки — добавить сменные полиуретановые скребки для более эффективного удаления жировых отложений. Мы внесли это в конструкцию, и теперь для пищевых производств это опция по умолчанию. Без такого живого общения ты варишься в собственном соку и повторяешь одни и те же решения, которые, возможно, уже устарели.

В этом контексте интересен подход компаний, которые работают на больших и разнородных территориях, как упомянутая ООО Группа по очистке воды Сычуань Минмо. Наличие заводов и офисов в разных климатических и промышленных зонах (от Чунцина до Лхасы) даёт им огромную базу для сбора эксплуатационных данных. Они могут сравнивать, как одно и то же оборудование ведёт себя в высокогорье Тибета и во влажном климате Куньмина. Эта информация бесценна для эволюции продуктовой линейки и позволяет предлагать более точные, проверенные решения, а не теоретические выкладки.

Что в сухом остатке? Производитель как партнёр

Так кто же он, современный производитель оборудования для очистки сточных вод? Это уже не просто фабрика, штампующая типовые решения. Это инжиниринговая компания, которая берет на себя ответственность за весь жизненный цикл системы: от анализа сырья и проектирования с запасом на реальные условия, через качественное изготовление с правильными материалами, грамотный монтаж и тонкую пусконаладку, до постоянного сервиса и обучения персонала.

Успех измеряется не количеством отгруженных тонн металла, а стабильной работой очистных сооружений заказчика через годы после сдачи. И доверием, которое возникает, когда клиент понимает, что ты решаешь его проблему, а не продаёшь ему железный ящик. Это долгий путь, с ошибками и доработками, но только он позволяет создавать не просто оборудование, а работающие технологические решения. В конце концов, наша цель — чистая вода на выходе, а не просто красивая установка на входе. Всё остальное — инструменты для её достижения.

Поэтому, выбирая производителя, стоит смотреть не только на каталог, но и на его портфолио реализованных проектов, особенно в схожей с вашей отрасли, и на готовность погрузиться в вашу конкретную ситуацию. Готовность задавать неудобные вопросы о ваших стоках — верный признак того, что перед вами не просто продавец, а потенциальный партнёр.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Оборудование для подземных вод

Оборудование для подземных вод -

Оборудование для очистки воды методом погружной ультрафильтрации

Оборудование для очистки воды методом погружной ультрафильтрации -

Одноступенчатое оборудование для чистой воды с обратным осмосом

Одноступенчатое оборудование для чистой воды с обратным осмосом -

Очистное оборудование для водопроводных станций

Очистное оборудование для водопроводных станций -

Оборудование для очистки воды на пищевых предприятиях

Оборудование для очистки воды на пищевых предприятиях -

Оборудование для нанофильтрации

Оборудование для нанофильтрации -

Малое оборудование для очистки воды

Малое оборудование для очистки воды -

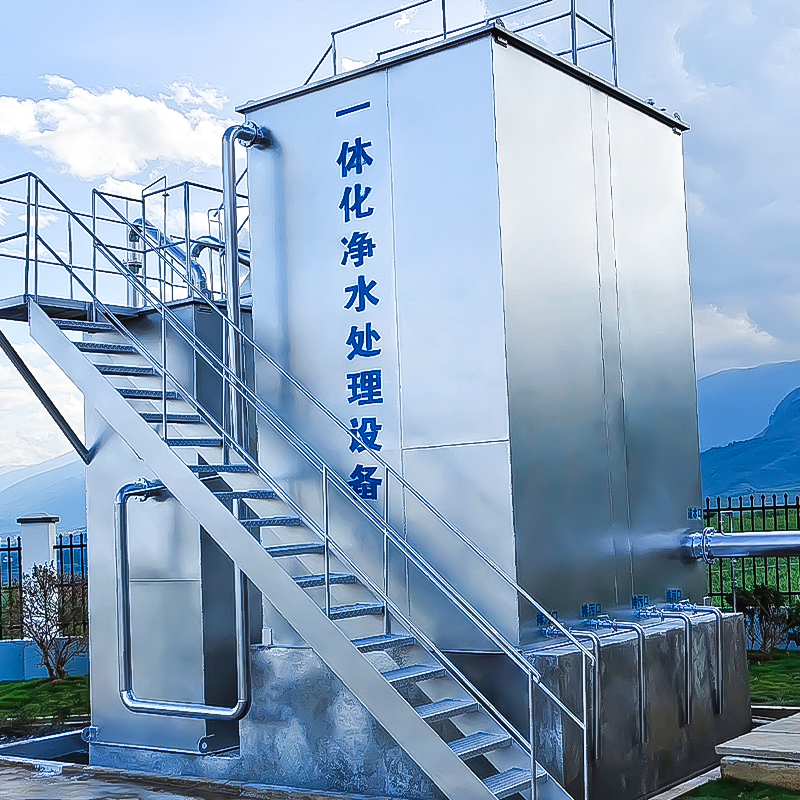

Интегрированное очистное оборудование

Интегрированное очистное оборудование -

Оборудование для очистки питьевой воды

Оборудование для очистки питьевой воды -

Оборудование для очистки питьевой воды

Оборудование для очистки питьевой воды -

Оборудование для ультрафильтрационной очистки воды

Оборудование для ультрафильтрационной очистки воды -

Оборудование для опреснения морской воды

Оборудование для опреснения морской воды

Связанный поиск

Связанный поиск- Производитель установок для очистки воды методом нанофильтрации в Китае

- Китайские производители оборудования для питьевой воды

- Установка для очистки бытовых сточных вод в Китае

- Поставщики коммерческого оборудования для очистки воды

- Оборудование прямой очистки питьевой воды xml-ph-0016@deepl.inter

- Водоочистка eq Цена оборудования

- Китайский производитель оборудования для очистки очищенной воды

- Поставщики обратного осмоса

- Производственный завод по очистке воды в Китае

- Оборудование для комплексной очистки воды в Китае