Производитель оборудования для очистки чистой воды

Когда слышишь 'производитель оборудования для очистки чистой воды', многие сразу представляют огромные заводы с конвейерами, штампующие одинаковые фильтры. На деле же, это часто история про адаптацию, про поиск решений для конкретной воды, а не просто про продажу коробок с техникой. Сам термин 'чистая вода' — уже ловушка. Для кого-то это отсутствие механических примесей, для пищевого производства — определенная жёсткость, для фармацевтики — почти дистиллят. И вот тут начинается работа настоящего производителя: не просто сделать аппарат, а понять, что клиенту нужно в итоге получить. Часто ведь заказчик и сам толком не знает, формулирует запрос как 'нужна чистая вода', а потом оказывается, что ему мешает конкретная соль, которая портит оборудование или вкус продукта.

От слов к делу: почему контекст решает всё

Взять, к примеру, наш опыт работы с региональными сетями. Приходит запрос на стандартную систему очистки для котельной. Ставим обычные умягчители, а через полгода — звонок: 'Не работает!'. Начинаем разбираться. Оказывается, источник воды поменяли, подключились к другой скважине с высоким содержанием железа, а умягчитель-то на это не рассчитан, он забился, окислы железа его убили. Это классическая ошибка — считать оборудование разовой покупкой. Настоящий производитель должен думать на шаг вперёд: спросить про перспективы источника, про сезонные изменения, про возможные аварии на водоводе. Иногда дешевле и правильнее сразу поставить более гибкую систему, пусть и дороже на 20%, чем потом полностью её менять.

Или другой случай, уже из пищевой отрасли. Завод по розливу напитков. Нужна была вода с идеальными органолептическими показателями. Лабораторные анализы показывали норму по всем ГОСТам, но вкус готового продукта был 'металлический'. Стали копать глубже, за свои деньги сделали расширенный анализ на следовые элементы. Нашли повышенное содержание марганца, который в рамках ПДК укладывался, но для тонкого вкуса был критичен. Пришлось дорабатывать схему, добавлять специфическую ступень окисления и фильтрации именно под этот элемент. Клиент был удивлён, что мы пошли на такие затраты без доплаты с его стороны. Но для нас это вопрос репутации: если продал решение, оно должно работать идеально, а не 'по бумагам'.

В этом, кстати, часто кроется разница между просто сборщиком компонентов и тем, кто является разработчиком и производителем оборудования. Сборщик купит готовые колонны, клапана, блоки управления и соберёт из них 'конструктор'. А производитель спроектирует именно ту колонну, которая нужна под данную смолу и конкретный поток, рассчитает диаметр распределительного коллектора, чтобы не было застойных зон, подберёт материал корпуса, который не будет давать тот самый 'металлический' привкус. Это как раз та самая 'производственная' кухня, которую не видно в каталогах.

География как вызов: опыт из первых рук

Работа в разных регионах — это лучший учитель. Вода в Подмосковье, на Урале и в Сибири — это три разные субстанции с точки зрения технологии очистки. Универсальных решений нет. Мы, например, много работали через партнёров в Китае, где ситуация ещё сложнее из-за высокой антропогенной нагрузки на водоносные горизонты. Там часто встречаются сложные комбинации загрязнителей: и соли жёсткости, и органика, и тяжёлые металлы. Стандартные европейские решения, которые хорошо работают там, где вода изначально неплохая, там просто 'захлёбываются'.

Тут можно вспомнить про ООО Группа по очистке воды Сычуань Минмо (их сайт — https://www.mmscl.ru). Компания, основанная ещё в 2007 году, изначально росла как сетевая структура в Юго-Западном Китае — регионе со сложной гидрогеологией и развитой промышленностью. Им пришлось с нуля нарабатывать компетенции для работы с агрессивными средами и высоким содержанием взвесей. Их опыт создания заводов в Чунцине, Чэнду, Куньмине, Гуйяне и офиса в Лхасе — это история про адаптацию технологий к местным реалиям. Не просто привезти и смонтировать, а переосмыслить, доработать. Например, для высокогорных районов вокруг Лхасы пришлось полностью пересматривать параметры работы насосного оборудования и материалов из-за разницы давлений и ультрафиолетового излучения. Это тот самый практический кейс, который в учебниках не найдёшь.

Их подход, когда производственные мощности разнесены по ключевым точкам, а не сосредоточены в одном месте, очень показателен. Это позволяет быть ближе к заказчику, оперативно тестировать воду на месте, быстро вносить изменения в конструкцию. Для производителя оборудования для очистки это критически важно. Потому что пока ты везёшь образец воды в свою центральную лабораторию за тысячу километров, ситуация на объекте может уже измениться. А локальный инженер может приехать, взять пробу, и через день уже иметь предварительные результаты и варианты решений.

Оборудование — это не только железо

Самая большая иллюзия — считать, что купил фильтр, смонтировал и забыл. Сервис и, что важнее, правильная эксплуатация — это 70% успеха. Сколько раз видел ситуации, когда прекрасная, дорогая система выходила из строя потому, что на объекте забывали вовремя засыпать реагент или не промывали предварительные фильтры грубой очистки. Или, что ещё хуже, пытались 'сэкономить' и засыпали некондиционную, дешёвую ионообменную смолу, которая потом отравляла всю линию.

Поэтому современный производитель обязан думать и об этом. Мы, например, для ключевых объектов стали внедрять простые IoT-модули, которые просто следят за перепадами давления и основными расходами. Не навороченная 'умная' система, а просто датчик, который шлёт SMS: 'На фильтре предварительной очистки рост перепада давления. Проверьте картриджи'. Это спасает от крупных аварий. И это уже не просто продажа железа, это — продажа работоспособности системы. Клиент покупает не станцию, а гарантированное качество воды на выходе 24/7.

Ещё один момент — обучение. Можно написать толстую инструкцию, но её никто не читает. Мы перешли на короткие видео-инструкции по ключевым операциям: как проверить соль в баке, как сделать обратную промывку, как заменить уплотнительное кольцо. Снимаем прямо на производстве, на таком же оборудовании, которое стоит у клиента. Без пафоса, за 2-3 минуты. Эффективность обслуживания выросла в разы. Это та самая 'практическая жилка', без которой все технологии мертвы.

Экономика процесса: где кроется реальная эффективность

Часто разговор с заказчиком упирается в цену. 'Почему ваша система дороже, чем у конкурентов?'. И тут нельзя просто отмахиваться фразами про 'качество'. Нужно считать вместе с ним. Берём его технологическую карту, смотрим расход воды в сутки, стоимость подключения к сетям, тарифы на водоотведение. Потом считаем, сколько воды у него уходит в дренаж при регенерации стандартного умягчителя против, например, установки с рекуперацией или системой обратного осмоса с правильным подбором мембран и насосов высокого давления.

Был проект для небольшого молокозавода. Изначально хотели поставить классическую двухступенчатую нанофильтрацию. Посчитали — дорого по капитальным затратам. Стали моделировать. Предложили комбинированную схему: часть потока, идущего на мытьё тары и оборудования, очищаем по упрощённой схеме (обезжелезивание + умягчение), а небольшой, но критичный поток для самого продукта — через компактный, но высокоэффективный обратный осмос. Капитальные затраты снизились почти на 40%, а эксплуатационные — на 25% за счёт экономии воды и реагентов. Клиент был в шоке, что производитель оборудования сам предлагает более дешёвое решение, чем изначально планировалось. Но для нас это логично: правильное решение — то, которое оптимально по совокупности параметров, а не самое дорогое или самое технологичное.

Именно в таких расчётах и проявляется экспертиза. Это не про рекламные слоганы, а про цифры, про понимание бизнеса заказчика. Иногда выгоднее продать две небольшие системы, работающие параллельно, чем одну большую, чтобы не останавливать производство на время промывки. Эти нюансы приходят только с опытом и с большим количеством реализованных, а главное — успешно работающих объектов.

Взгляд в будущее: не за технологиями, а за потребностями

Сейчас много говорят про 'зелёные' технологии, минимальный сброс, нулевой сток. Это, безусловно, тренд. Но, опять же, нельзя слепо за ним гнаться. Система с 'нулевым стоком' — это часто очень энергоёмкая история, требующая выпаривания, кристаллизации. Её внедрение имеет смысл только там, где стоимость утилизации концентрата запредельно высока или законодательно запрещён сброс. Для большинства же предприятий актуальнее тема рециклинга — повторного использования промывочных вод внутри цикла. Это даёт быстрый экономический эффект и реальное снижение нагрузки на природу.

Наше направление мысли сейчас — это модульность и 'апгрейдопригодность'. Нельзя каждый раз продавать клиенту новую станцию, когда у него меняются нормы или расширяется производство. Нужно проектировать системы с запасом по производительности и с возможностью безболезненной встройки новых модулей. Например, изначально ставится блок обезжелезивания и умягчения, но в распределительном коллекторе уже предусмотрены заглушки и места для подключения будущего угольного фильтра или ультрафиолетового обеззараживателя. Клиент платит сейчас только за то, что ему нужно, но не заходит в технологический тупик.

В конечном счёте, быть производителем оборудования для очистки чистой воды — это не про каталоги и красивые картинки. Это про умение слушать, слышать проблему между строк, про готовность лезть в детали, про ответственность за результат, который будет получаться из крана или идти в технологическую линию через пять лет. Это про партнёрство, а не про разовую продажу. И когда видишь, как на твоём оборудовании годами работает завод или больница, и нет проблем с качеством воды — вот это и есть главная награда, которая заменяет любые дипломы и сертификаты. Всё остальное — просто слова.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Оборудование для очистки воды на пищевых предприятиях

Оборудование для очистки воды на пищевых предприятиях -

Оборудование для очистки воды

Оборудование для очистки воды -

Лабораторное оборудование для очистки воды

Лабораторное оборудование для очистки воды -

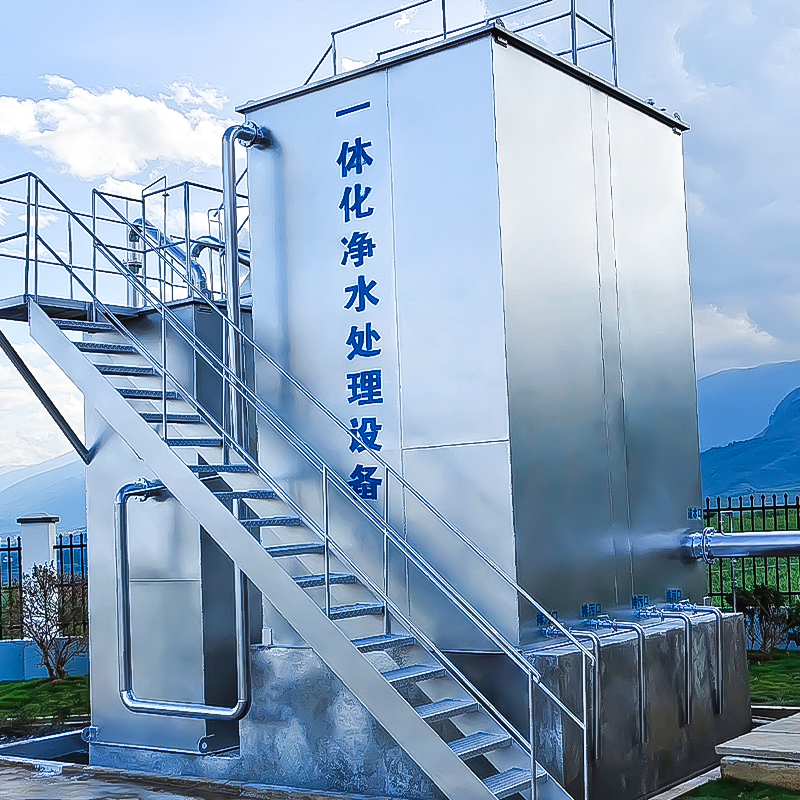

Интегрированное очистное оборудование

Интегрированное очистное оборудование -

Гравитационное оборудование для очистки воды

Гравитационное оборудование для очистки воды -

Промышленное оборудование для очистки воды методом ультрафильтрации

Промышленное оборудование для очистки воды методом ультрафильтрации -

Очистное оборудование водопроводной станции

Очистное оборудование водопроводной станции -

Оборудование для очистки воды методом погружной ультрафильтрации

Оборудование для очистки воды методом погружной ультрафильтрации -

Оборудование для очистки питьевой воды

Оборудование для очистки питьевой воды -

Очистное оборудование для водопроводных станций

Очистное оборудование для водопроводных станций -

Электронное химическое оборудование для чистой воды

Электронное химическое оборудование для чистой воды -

Оборудование для очистки прямой питьевой воды

Оборудование для очистки прямой питьевой воды

Связанный поиск

Связанный поиск- Купить систему очистки воды

- Промышленный обратноосмотический фильтр

- Производитель оборудования для очистки воды обратный осмос

- Оборудование для очистки воды из скважин в Китае

- Купить производителя комплексного оборудования для очистки сточных вод

- Поставщики канализационного оборудования в Китае

- Купить оборудование обратного осмоса для пищевой промышленности

- Оборудование для очистки воды на вилле

- Поставщики оборудования для нанофильтрации в Китае

- Купить автоматический процессор мягкой воды