Производитель оборудования для производства водоочистки

Когда слышишь ?производитель оборудования для производства водоочистки?, многие сразу представляют цех со станками, которые штампуют корпуса фильтров или сваривают баллоны. Это, конечно, часть правды, но лишь верхушка. Гораздо важнее — понимание, для какого именно процесса это оборудование создается. Осаждение, коагуляция, мембранное разделение, обеззараживание — под каждый этап нужны свои ?кишечники?, и просто сделать железный ящик недостаточно. Частая ошибка заказчиков — гнаться за единичным аппаратом, упуская из виду совместимость с предыдущими и последующими ступенями. Сам через это проходил, когда лет десять назад собирал первую опытно-промышленную линию: фильтры-осветлители работали отлично, а вот насосы для рециркуляции шли вразнобой с производительностью ультрафильтрационных модулей. Пришлось на ходу перекраивать обвязку.

От чертежа до ?мокрого? пуска: где кроются нюансы

Конструкторская документация — это святое, но любой инженер, который бывал на пусконаладке, знает: на бумаге все стыкуется идеально, а в реальности при монтаже трубопроводов низкого давления вдруг выясняется, что фланцы от разных поставщиков имеют расхождение в пару миллиметров. И это не брак, это допустимые нормы, но на стыке систем эти нормы складываются в проблему. Поэтому наш подход на производстве всегда включал этап предварительной сборки узлов ?на сухую?, особенно для сложных блоков типа модулей напорной флотации или систем дозирования реагентов. Да, это удорожает процесс и требует дополнительной площадки, но зато экономит недели на объекте у заказчика.

Взять, к примеру, производство корпусов фильтров из нержавеющей стали. Казалось бы, вырезал, согнул, сварил. Но если речь идет о пищевой промышленности или фармацевтике, где нужна электрохимическая полировка швов, то обычная аргонно-дуговая сварка может оставить микроскопические раковины, которые станут очагами бактериального роста. Приходилось работать с очень узкими специалистами по сварке и закупать дорогостоящее оборудование для внутренней зачистки швов. Это не та статья расходов, которую изначально закладывают в коммерческое предложение, но без нее сертификацию не пройти.

Еще один момент — материалы. Полипропилен, PVC, PVDF — для разных сред и температур. Был у нас случай с одним химическим комбинатом: заказали линию для очистки промстоков на основе мембран. В техзадании указали среднюю кислотность. А в реальном потоке случались пиковые выбросы. Мембраны, конечно, выдержали, а вот соединительные трубки из неподходящего пластика через месяц стали хрупкими. Пришлось экстренно менять весь парк на трубки из PFA. Теперь при обсуждении проекта мы буквально заставляем заказчика предоставлять не ?средние? показатели, а полный график пиковых и аварийных сбросов за год. Это меняет и выбор материалов, и конструкцию предохранительных линий.

Логистика и локализация: почему не все можно сделать в одном месте

Идея полного цикла в одном цеху — это миф для сложного оборудования. Да, основные узлы мы производим сами, но такие компоненты, как мембранные элементы, точные датчики давления и расхода, частотные преобразователи — это глобальный рынок. Например, хорошие спиральные мембранные элементы для обратного осмоса делают несколько компаний в мире, и их нужно заказывать за полгода до сборки линии. Складировать их дорого и рискованно. Поэтому грамотное производство — это в первую очередь отлаженная логистика и партнерские отношения с мировыми поставщиками ключевых компонентов.

Здесь интересно отметить опыт некоторых коллег, которые пытались локализовать абсолютно все, включая производство насосов высокого давления. В итоге получили аппарат, который по цене был конкурентоспособен, но по надежности и ремонтопригодности проигрывал. Потому что за насосом стоит не только металл, а десятилетия испытаний и патентов на профиль рабочего колеса. Иногда правильнее — и в итоге выгоднее — интегрировать в свою систему готовый, проверенный миром модуль, обеспечив ему правильную обвязку и автоматику.

Что касается локализации сборки и адаптации, здесь поле для деятельности огромное. Мы, к примеру, для рынков СНГ всегда делаем усиленные рамы под оборудование и дублируем надписи на кириллице, учитывая, что обслуживать его будут не только инженеры. А для специфических регионов, например, с очень жесткой водой или низкими температурами, разрабатываем дополнительные узлы предподготовки или системы подогрева. Это и есть та самая добавленная стоимость производителя — не просто скрутить железки, а предвидеть условия эксплуатации.

Сотрудничество с инжинирингом: история про ООО Группа по очистке воды Сычуань Минмо

В последние годы все чаще сталкиваюсь с комплексными проектами, где нужно не просто поставить оборудование, а встроиться в уже существующую инфраструктуру или в концепцию, разработанную сторонним инжинирингом. Тут важен диалог. Вспоминается работа с китайской компанией ООО Группа по очистке воды Сычуань Минмо (их сайт — https://www.mmscl.ru). Компания, основанная еще в 2007 году, имеет солидный опыт и сеть заводов в Юго-Западном Китае (Чунцин, Чэнду, Куньмин, Гуйян) и даже офис в Лхасе. Они обратились не за готовым решением, а за производством специфических модулей под свою технологическую схему для очистки высокоминерализованных стоков.

Их инженеры предоставили детальные расчеты по гидравлике и химическому сопротивлению. Нашей задачей было перевести эти расчеты в металл и пластик, обеспечив при этом ремонтопригодность каждого узла. Самым сложным оказался блок предварительной нейтрализации с непрерывным pH-контролем и дозированием. По их схеме требовалась невероятная скорость реакции клапанов. Стандартные решения не подходили. В итоге мы совместно переработали узел, использовав комбинацию быстродействующих пневмоклапанов и специальный смеситель статического типа. Это был не типовой продукт, а именно штучная разработка под конкретный процесс.

Этот опыт подтвердил простую истину: современный производитель оборудования — это не изолированное звено. Это партнер, способный говорить на одном языке с технологами и проектировщиками, понимать суть процесса очистки и иногда даже предлагать более оптимальные аппаратные решения для реализации их идей. После успешного запуска того проекта, сотрудничество продолжилось по другим направлениям, что всегда является лучшей оценкой.

Автоматизация: необходимость или излишество?

Сегодня почти каждый запрос включает пожелание по ?полной автоматизации?. Но что скрывается за этим словом? Для небольшой установки умягчения воды на котельной — это может быть просто блок управления с таймером на регенерацию. Для станции очистки сточных вод металлургического завода — это уже SCADA-система с сотнями датчиков, протоколами обмена и прогнозной аналитикой. Частая ошибка — пытаться автоматизировать все подряд, не оценив целесообразности. Автоматика — это не только покупка контроллера, это дорогостоящие кабельные трассы, датчики (которые требуют поверки и замены), обученный персонал и, что важно, резервирование критических контуров.

Мы всегда советуем заказчикам разделять контуры управления на три категории: критические (остановка насоса при аварии), основные (управление циклами регенерации) и вспомогательные (сбор данных для отчетности). И автоматизировать в первую очередь первые две, причем с обязательным сохранением возможности ручного дублирования. Помню, как на одном объекте из-за сбоя в сетевом питании ?завис? умный контроллер, отключив подачу коагулянта. Система ручного дубляжа позволила оперативно перейти на ручное управление и избежать сброса неочищенных стоков. После этого случая мы стали закладывать простейшие релейные схемы в обход ?мозгов? для самых критичных функций.

С другой стороны, грамотная автоматизация — это огромная экономия на эксплуатации. Тот же блок управления промывками мембран по реальному, а не по временному таймеру, может продлить их жизнь на 20-30%. Но чтобы это реализовать, нужно, чтобы производитель оборудования понимал не только как сделать надежный клапан, но и как интегрировать в него датчик перепада давления и запрограммировать алгоритм принятия решения. Это уже стык механики, электроники и программирования.

Эволюция требований и взгляд вперед

Раньше главным критерием была производительность (кубометров в час) и степень очистки. Сейчас на первый план все чаще выходят энергоэффективность, компактность и ресурсосбережение. Запросы на оборудование с рекуперацией энергии, с возможностью восстановления и повторного использования реагентов, с минимальным образованием вторичных отходов. Это меняет сам подход к проектированию. Уже недостаточно сделать большой отстойник — нужно думать, как интенсифицировать процесс в меньшем объеме, например, за счет тонкослойных модулей или использования центробежных сил.

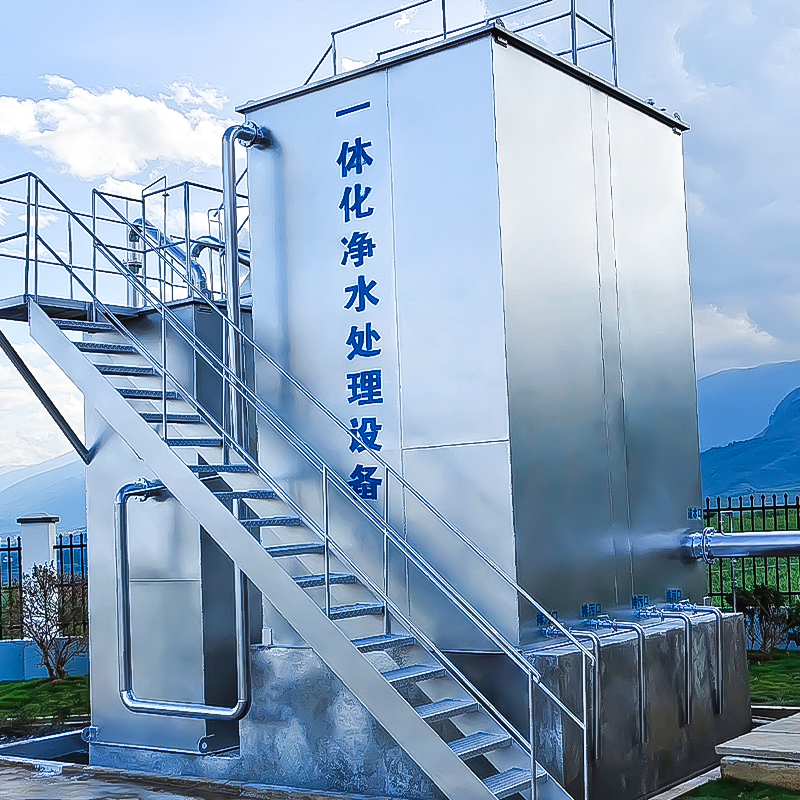

Еще один тренд — модульность. Не гигантские стационарные сооружения, а блок-контейнерные решения, которые можно быстро собрать на площадке и так же быстро модернизировать. Это требует от производства совершенно иной культуры: высокой точности, чтобы модули стыковались ?с первого раза?, и продуманности всех внутренних коммуникаций. Мы сейчас движемся в эту сторону, отрабатывая технологии быстрой сборки трубных обвязок на рамных каркасах.

В итоге, быть производителем оборудования для производства водоочистки сегодня — значит постоянно балансировать между глубоким знанием традиционных технологий и готовностью внедрять новые материалы, методы контроля и принципы проектирования. Это не про штамповку, а про решение неочевидных задач, которые всегда возникают на стыке ?как должно быть? и ?как получается в реальности?. И самый ценный опыт — это как раз те самые ?мокрые? пуски и последующие визиты на объекты через год-два, когда видишь, как твое оборудование живет и работает, а иногда — и где можно было бы сделать лучше. Этот цикл обратной связи и есть основа для развития.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Оборудование для подземных вод

Оборудование для подземных вод -

Новое энергетическое оборудование для очистки воды

Новое энергетическое оборудование для очистки воды -

Оборудование для умягчения воды

Оборудование для умягчения воды -

Промышленное оборудование для очистки воды методом ультрафильтрации

Промышленное оборудование для очистки воды методом ультрафильтрации -

Оборудование для очистки воды

Оборудование для очистки воды -

Оборудование для очистки воды на фармацевтических заводах

Оборудование для очистки воды на фармацевтических заводах -

Оборудование для очистки воды на пищевых предприятиях

Оборудование для очистки воды на пищевых предприятиях -

Оборудование для очистки воды в больнице

Оборудование для очистки воды в больнице -

Малое оборудование для очистки воды

Малое оборудование для очистки воды -

Очистное оборудование водопроводной станции

Очистное оборудование водопроводной станции -

Оборудование для очистки питьевой воды

Оборудование для очистки питьевой воды -

Очистное оборудование для водопроводных станций

Очистное оборудование для водопроводных станций

Связанный поиск

Связанный поиск- Производитель оборудования обратного осмоса для получения чистой воды

- Цена оборудования для очистки воды в Китае

- Производитель установок для очистки чистой воды

- Поставщики ультрафильтрационных водоочистителей из Китая

- Купить процессор для воды

- установка оборудования для очистки воды

- Поставщики оборудования для нанофильтрации

- Производители систем обратного осмоса ro 4040

- Китайский производитель оборудования для нанофильтрации

- Поставщики коммерческого оборудования для обратного осмоса из Китая