Производитель оборудования для фильтрации с использованием активированного угля

Когда слышишь ?производитель оборудования для фильтрации с использованием активированного угля?, многие сразу представляют бочки с гранулами или картриджи. Но на деле, если ты в этом варишься, понимаешь — ключевое слово тут ?оборудование?, а не ?уголь?. Уголь — это всего лишь среда, сердце системы. А вот как его упаковать, как обеспечить контакт, промывку, замену — это уже инженерная задача, где часто и кроются все проблемы. Много раз видел, как проекты буксовали именно из-за того, что конструкция аппарата не учитывала специфику конкретного активированного угля или условий эксплуатации. Вот об этих нюансах, которые в каталогах не пишут, и хочется порассуждать.

От сырья до аппарата: где цепляется практика

Начну с основы — самого угля. Казалось бы, берем кокосовый, березовый, каменный — засыпал в колонну и фильтруй. Но нет. Например, для удаления хлора из городской воды часто идет уголь из скорлупы кокоса, у него развитая микропористость. Но если речь о фильтрации в химическом процессе, где нужно улавливать органику определенной молекулярной массы, тут уже может потребоваться специальный битуминозный уголь с заданным распределением пор. И вот тут первая засада для производителя оборудования: аппарат, спроектированный под легкие кокосовые гранулы, может просто не выдержать веса и плотности потока с другим углем. Видел случай на одном пищевом производстве — корпус фильтра дал течь по сварному шву после полугода работы, потому что уголь был тяжелее расчетного, а вибрации от насосов не учли.

Конструкция самого фильтра — это отдельная песня. Вертикальные колонны, горизонтальные аппараты, картриджные системы... У каждого своя ниша. Для больших расходов, скажем, на вводе воды на завод, часто ставят стальные вертикальные фильтры с верхней загрузкой. Кажется, все просто. Но как обеспечить равномерное распределение потока по всему сечению, чтобы не образовались каналы, и весь объем угля работал? Здесь уже нужны распределительные коллекторы, дренажные системы на дне — и их конструкция сильно зависит от фракции угля. Мелкая фракция лучше очищает, но создает большее сопротивление, требует более частой обратной промывки. Если производитель оборудования не заложил достаточный запас по давлению и производительности насосов для промывки, система быстро заиливается и перестает работать эффективно.

А вот момент, который часто упускают из виду при выборе производителя — это вопросы, связанные с обслуживанием. Замена активированного угля — процесс пыльный и трудоемкий. Хороший производитель продумывает люки, патрубки для выгрузки, системы пылеподавления. Помню, мы как-то рассматривали оборудование одного поставщика, так у них люк для загрузки был настолько неудобно расположен, что для замены угля приходилось чуть ли не разбирать пол-цеха. В итоге заказчик отказался. Поэтому сейчас, когда смотрю на сайты компаний, например, на ООО Группа по очистке воды Сычуань Минмо (https://www.mmscl.ru), всегда обращаю внимание не только на красивые картинки установок, но и на детали: как именно реализован доступ к загрузке, есть ли спецлюки, ручные или пневматические затворы. Это та мелочь, которая вылезает боком в процессе эксплуатации.

Интеграция в систему: больше, чем просто фильтр

Оборудование для фильтрации с активированным углем редко работает само по себе. Оно встроено в технологическую цепочку. И здесь начинаются тонкости совместимости. Допустим, стоит задача очистки конденсата на ТЭЦ. Перед угольным фильтром обычно идет механический, после — возможно, ионообменные смолы. Надо четко понимать, какое качество воды приходит на уголь. Если перед ним плохо работает обезжелезиватель, то уголь быстро покроется оксидами железа и выйдет из строя. Производитель, который просто продает колонну, может этого и не учитывать. А вот тот, кто имеет опыт комплексных проектов, обязательно спросит про всю схему. Упомянутая ООО Группа по очистке воды Сычуань Минмо, судя по их присутствию в Чунцине, Чэнду и других промышленных центрах, скорее всего, как раз сталкивается с такими комплексными задачами, где нужно думать о всей цепочке, а не об одном аппарате.

Еще один критичный момент — автоматизация. Современные установки почти всегда идут с блоком управления, который регулирует циклы фильтрации и обратной промывки. Логика работы этого блока — это палка о двух концах. Слишком частые промывки ведут к перерасходу воды и преждевременному истиранию угля. Слишком редкие — к потере качества фильтрата и росту бактерий в слое. Хороший производитель должен либо предлагать гибко настраиваемые контроллеры, либо иметь инженеров, которые могут адаптировать программу под конкретный анализ воды. Просто поставить стандартную программу ?промывка раз в три дня? — это путь к проблемам. На одном из объектов по производству напитков пришлось почти месяц ?танцевать с бубном? вокруг программы контроллера, пока не подобрали оптимальный цикл, основанный на реальных замерах давления и качества воды на выходе.

И конечно, нельзя забывать про материалы. Корпус из углеродистой стали с резиновой футеровкой, нержавейка марки 304 или 316, пластик... Выбор зависит от среды. Если фильтр стоит на линии очистки слабоагрессивных стоков, может хватить и футерованной стали. Но для фармацевтики или микроэлектроники, где требования к чистоте запредельные, нужна высококачественная нержавеющая сталь с электро полировкой сварных швов. И здесь опять же, производитель, который делает оборудование для фильтрации с использованием активированного угля, должен разбираться не только в процессах адсорбции, но и в материаловедении. Иначе коррозия или микробная контаминация сведет на нет всю эффективность дорогого угля.

Кейсы и провалы: чужой опыт дороже

Расскажу про один неудачный проект, не связанный напрямую с упомянутой компанией, но очень показательный. Заказчику нужна была система доочистки воды после обратного осмоса на бутилирование. Поставили две большие угольные колонны из нержавейки. Все по уму: автоматика, датчики давления. Но через полгода начались жалобы на привкус и запах в воде. Вскрыли — а внутри уголь, особенно в верхней части, превратился в слизкую массу. Причина? Оказалось, в системе после осмоса стоял накопительный бак, и в нем из-за недостаточной герметичности и освещения завелись водоросли и бактерии. Они-то и забивали уголь, становясь источником новых запахов. Оборудование было исправно, уголь качественный, но система в целом — нет. Производитель фильтров, конечно, открестился, мол, это не наша зона ответственности. Но с тех пор для себя я вынес правило: всегда максимально глубоко анализировать всю технологическую цепочку до и после нашего аппарата, задавать заказчику неудобные вопросы о баках, трубопроводах, дезинфекции. Настоящий производитель должен быть немного технологом-консультантом.

А вот позитивный пример, уже ближе к теме комплексных поставщиков. Видел проект водоподготовки для гостиничного комплекса, где вода из скважины была с высоким содержанием органики и запахом. Там применялась многоступенчатая система, где угольный фильтр был ключевым, но не единственным элементом. После аэрации и обезжелезивания вода поступала на две параллельные угольные колонны с автоматическим переключением. Конструкция позволяла выводить одну колонну на регенерацию (горячим паром, кстати, что редкость для таких масштабов) без остановки водоснабжения. Проект удался во многом потому, что поставщик оборудования взял на себя ответственность за всю схему, а не просто отгрузил железо. Думаю, подобный подход характерен для компаний с широкой географией, как ООО Группа по очистке воды Сычуань Минмо, которые, имея заводы в разных городах, должны уметь адаптировать решения под разные региональные проблемы с водой — от жесткости в одном районе до органического загрязнения в другом.

Провалы часто связаны с экономией не на том. Самый классический случай — сэкономили на системе предварительной очистки (механика), поставили простенький сетчатый фильтр. Твердые взвеси быстро забили верхний слой угля, давление выросло, пришлось все останавливать и чистить. Или сэкономили на качестве самого активированного угля, купили дешевый, с высокой зольностью. Он не только хуже адсорбировал, но и пылил, забивая дренажные системы и следующие за ним фильтры тонкой очистки. Хороший производитель оборудования, если он дорожит репутацией, либо сам поставляет проверенные марки угля, либо дает четкие технические требования к нему. Иначе его аппарат, даже идеально спроектированный, будет работать плохо, а винят всегда того, чье имя на шильдике.

Что в итоге? Мысли вслух о рынке и качестве

Рынок оборудования для фильтрации с активированным углем сегодня переполнен предложениями. Есть гиганты с громкими именами, есть масса локальных мастерских, которые сваривают колонны на заказ. Выбор огромен. Но после многих лет в этой теме я прихожу к выводу, что ключевой фактор — не цена и не красота 3D-модели на сайте, а глубина инжиниринга. Способен ли производитель задать правильные вопросы о твоей воде, о твоем процессе? Готов ли он нести ответственность за интеграцию своего аппарата в твою систему? Имеет ли он багаж реализованных проектов, в том числе и неудачных, из которых сделал выводы?

Смотрю иногда на сайты компаний, вроде ООО Группа по очистке воды Сычуань Минмо. Основана в 2007, сеть по Юго-Западному Китаю, офисы в ключевых промышленных городах... Это говорит о том, что компания не ?с неба упала?, а росла вместе с рынком, нарабатывая тот самый практический опыт. Наличие заводов в разных локациях часто означает и понимание локальных требований, и развитую логистику, и возможность сервисной поддержки. Для потребителя это важно. Ведь купить фильтр — это полдела. Его нужно доставить, смонтировать, запустить, а потом еще и обслуживать.

В заключение скажу так: активированный уголь — материал почти волшебный по своим адсорбционным свойствам. Но волшебство заканчивается там, где начинается инженерия. Задача настоящего производителя оборудования — построить вокруг этого угля надежный, умный и удобный в обслуживании ?дом?, который будет десятилетиями выполнять свою работу, а не создавать головную боль. И этот ?дом? должен быть спроектирован не по шаблону, а с пониманием того, что происходит внутри каждого гранула в конкретных условиях заказчика. Вот к этому, мне кажется, и стоит стремиться. Все остальное — просто металлические бочки разной степени красоты.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Оборудование для нанофильтрации

Оборудование для нанофильтрации -

Оборудование для очистки воды на фармацевтических заводах

Оборудование для очистки воды на фармацевтических заводах -

Новое энергетическое оборудование для очистки воды

Новое энергетическое оборудование для очистки воды -

Очистное оборудование для водопроводных станций

Очистное оборудование для водопроводных станций -

Оборудование для очистки питьевой воды

Оборудование для очистки питьевой воды -

Гравитационное оборудование для очистки воды

Гравитационное оборудование для очистки воды -

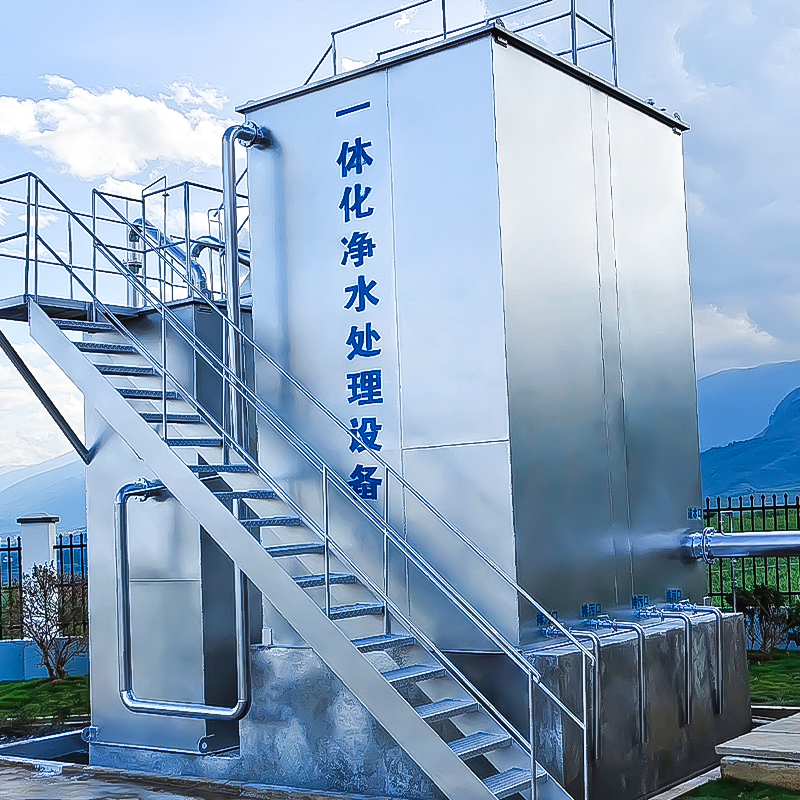

Интегрированное очистное оборудование

Интегрированное очистное оборудование -

Малое оборудование для очистки воды

Малое оборудование для очистки воды -

Оборудование для умягчения воды

Оборудование для умягчения воды -

Очистное оборудование водопроводной станции

Очистное оборудование водопроводной станции -

Оборудование для фильтрации с использованием активированного угля

Оборудование для фильтрации с использованием активированного угля -

Биполярное оборудование для очистки воды EDI

Биполярное оборудование для очистки воды EDI

Связанный поиск

Связанный поиск- Осмотическое оборудование для очистки воды

- Производитель коммерческих систем очистки воды

- Заводы по производству фильтров для воды в Китае

- Купить Оборудование для подготовки и очистки питьевой воды

- производитель оборудования обратного осмоса

- Заводы по производству умягчителей воды в Китае

- Производитель установок очистки бытовых сточных вод

- Производители опреснительных установок обратного осмоса

- Производитель установок обратного осмоса цены

- Купить промышленное оборудование для очистки воды