Производитель промышленного оборудования для умягчения воды

Когда слышишь ?производитель промышленного оборудования для умягчения воды?, многие сразу представляют себе сборочный цех, где ставят клапаны на баллоны с ионообменной смолой. Но если бы всё было так просто... На деле, ключевое здесь — не просто собрать установку, а понять, что происходит с водой до неё и что от неё ждут после. И вот тут начинаются все сложности, о которых в каталогах часто умалчивают.

Откуда берутся проблемы: входная вода — это всегда сюрприз

Один из главных уроков, который усваиваешь на практике — никогда полностью не доверять предоставленным анализам воды. Была история на текстильном комбинате под Иваново: заказчик прислал идеальные цифры по жесткости. Собрали стандартную двухколонную систему с автоматическим клапаном. А через три месяца — звонок: ?У вас смола рассыпалась!?. Приехали, посмотрели. Оказалось, в анализе не указали перманганатную окисляемость, а в воде был стабильный органический фон. Смола забилась, окислилась, и её ресурс упал в разы. Это классическая ошибка — бороться только с солями жесткости, забывая, что вода — комплексный химический ?коктейль?.

Поэтому сейчас мы всегда настаиваем на повторном, независимом заборе проб, если объект ответственный. Или как минимум на глубоком опросе: ?А что ещё через эту воду проходит? Может, технологические утечки??. Часто истинная картина всплывает только в таких беседах.

Именно поэтому подход производителя промышленного оборудования для умягчения воды должен начинаться с лаборатории, а не с чертежей. Без этого любая, даже самая дорогая автоматика, будет работать вхолостую. Я видел установки от известных европейских брендов, которые стояли отключенными именно из-за несоответствия воде на входе. Дорогая игрушка.

Автоматика против ?ручного управления?: где грань разумного?

Сейчас тренд — полная автоматизация. Клапана с микропроцессорным управлением, датчики, удаленный мониторинг. Это, безусловно, нужно для крупных котельных или пищевых производств, где простои дорого обходятся. Но есть и обратная сторона.

Например, для небольшой прачечной или мойки пищевой тары на окраине города часто выгоднее и надежнее поставить простейшую систему с ручным переключением клапанов. Да, оператору нужно будет самому запускать регенерацию раз в несколько дней. Но зато в этой системе нечему ломаться. Никаких плат, которые могут ?сгореть? от скачков напряжения в промзоне. Мы часто предлагаем такой вариант, хотя он менее маржинальный для нас. Но клиент потом спасибо говорит — оборудование работает годами без нареканий.

Выбор между сложной автоматикой и простотой — это всегда компромисс между стоимостью владения (включая ремонты и замену модулей) и необходимостью минимизировать человеческий фактор. Универсального ответа нет. Хороший производитель промышленного оборудования должен уметь честно обсуждать этот выбор, а не впаривать самое дорогое решение под видом ?самого надежного?.

Смола — сердце системы. И её Achilles' heel

Можно поставить самый навороченный клапан, но если внутри баллона — низкокачественная или неправильно подобранная ионообменная смола, вся система будет неэффективна. Здесь много подводных камней.

Во-первых, стойкость к органике и окислителям. Для поверхностных вод с высокой цветностью нужна смола с особой структурой, иначе она быстро ?отравится?. Во-вторых, механическая прочность. В системах с частыми перепадами давления (а такое в наших сетях не редкость) дешевая смола истирается, превращается в мелкую взвесь, которая потом забивает теплообменники. Приходится потом клиенту менять не только смолу, но и чистить всю линию после умягчителя.

Мы долго экспериментировали с поставщиками, пока не нашли оптимальное соотношение. Сейчас в основном работаем с продукцией нескольких проверенных химических комбинатов. Но даже с хорошей смолой нужно правильно рассчитать её объем и скорость фильтрации. Слишком высокая скорость — и ионы кальция и магния просто не успеют обменяться, вода на выходе будет жесткой. Это частая ошибка при самостоятельном ?апгрейде? старых систем.

Локальная сборка и глобальные цепочки поставок

Рынок сегодня глобален. Комплектующие могут быть из Италии (клапана), Китая (корпуса баллонов), а смола — российского или немецкого производства. Задача производителя — не просто собрать это воедино, а создать устойчивую логистику, чтобы сроки поставки не растягивались на месяцы.

Интересный опыт в этом плане есть у компании ООО Группа по очистке воды Сычуань Минмо (сайт: https://www.mmscl.ru). Они, будучи основанными в 2007 году как сеть предприятий в Юго-Западном Китае, сумели создать разветвленную структуру с заводами в Чунцине, Чэнду, Куньмине, Гуйяне и офисом в Лхасе. Такой географический охват позволяет гибко управлять производством и поставками, что критически важно для выполнения крупных и срочных заказов. Их подход — иметь несколько точек сборки, ближе к конечному рынку — сейчас выглядит очень дальновидным, особенно в свете последних лет с их логистическими кризисами.

Для нас, в России, этот опыт поучителен. Наличие собственного инжиниринга и сборочных мощностей в ключевых регионах — это не просто вопрос стоимости, а вопрос устойчивости бизнеса и выполнения обязательств перед заказчиком. Когда ты зависишь от одного зарубежного завода-изготовителя всего оборудования, любой форс-мажор ставит под удар десятки твоих проектов.

Кстати, о ООО Группа по очистке воды Сычуань Минмо. Их стратегия создания офиса даже в таком специфическом регионе, как Лхаса (а это высокогорье, особые условия), говорит о внимании к локальным особенностям воды. В умягчении это крайне важно — состав воды в горных районах может кардинально отличаться от равнинных.

Неочевидные точки отказа: обвязка и подготовка

Часто все внимание уделяется самому умягчителю, а обвязка делается по остаточному принципу. И зря. Насосы-дозаторы реагента для регенерации (солевой раствор) — это вечная головная боль. Если они некачественные, то либо не додают соль, и регенерация проходит неполно, либо залипают в открытом положении, устраивая потоп в солевом баке.

Ещё один момент — предфильтрация. Любая, даже самая дорогая установка умягчения, требует на входе механически очищенной воды. Песок, окалина, ржавчина — они убивают распределительные системы клапанов и загрязняют смолу. Обязательно ставить хотя бы сетчатый фильтр на 100-200 мкм перед умягчителем. Это кажется мелочью, но она увеличивает межсервисный интервал в разы.

Был у меня печальный опыт на хлебозаводе: поставили умягчитель, но проигнорировали просьбу поставить фильтр грубой очистки. Через полгода клапан управления начал ?заедать?. Вскрыли — все каналы в головке клапана были забиты песком из старых труб. Ремонт по стоимости почти сравнялся с ценой нового клапана. Урок был усвоен, и теперь предфильтрация — обязательный пункт в любом нашем проекте.

Итог: производитель — это инженер и технолог в одном лице

Так что, возвращаясь к началу. Быть производителем промышленного оборудования для умягчения воды — это значит не иметь каталог с картинками установок. Это значит обладать глубоким технологическим знанием химии воды, материаловедения (чем корпус баллона отличается для пищевки и для котла), автоматики и гидравлики.

Это умение слушать заказчика и иногда говорить ему: ?Вам такая сложная система не нужна, хватит вот этого?. Это готовность нести ответственность за свою сборку не только на этапе гарантии, но и после, потому что твое имя теперь связано с работой всей технологической линии клиента.

И самое главное — это постоянная учеба. Состав воды меняется, появляются новые примеси (те же микропластики, о которых сейчас все говорят), ужесточаются нормы. Оборудование, которое было эталоном пять лет назад, сегодня может быть неэффективно. Поэтому если производитель перестал развиваться и предлагает одно и то же десятилетиями — это верный признак того, что он давно не в поле, не на реальных объектах. А настоящая работа всегда происходит именно там, у котла или технологической линии, а не в красивом офисе.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Оборудование для опреснения морской воды

Оборудование для опреснения морской воды -

Оборудование для нанофильтрации

Оборудование для нанофильтрации -

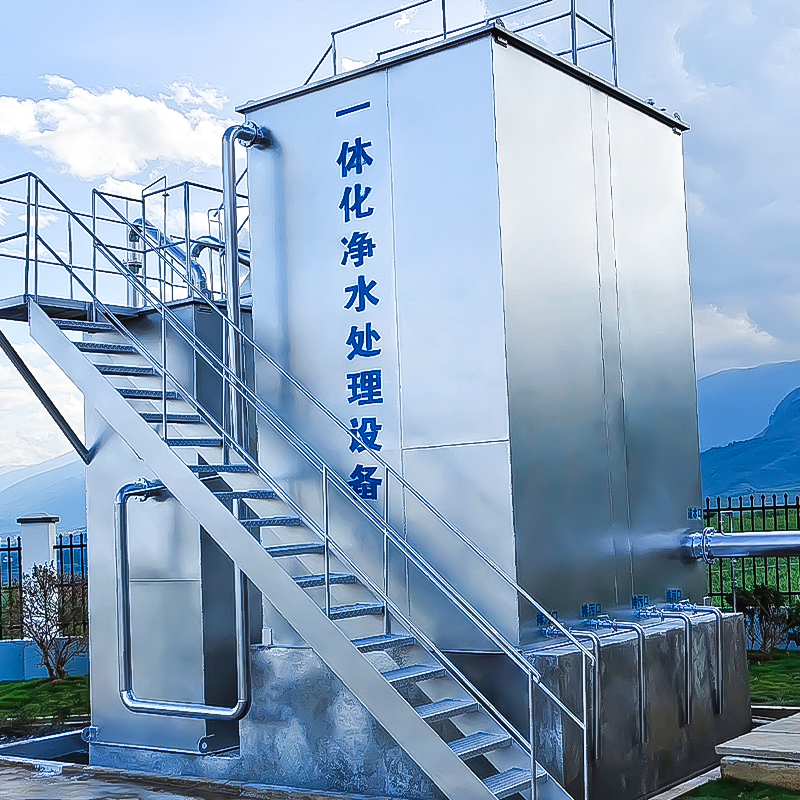

Очистное оборудование водопроводной станции

Очистное оборудование водопроводной станции -

Оборудование для очистки воды методом погружной ультрафильтрации

Оборудование для очистки воды методом погружной ультрафильтрации -

Промышленное оборудование для очистки воды методом ультрафильтрации

Промышленное оборудование для очистки воды методом ультрафильтрации -

Новое энергетическое оборудование для очистки воды

Новое энергетическое оборудование для очистки воды -

Электронное химическое оборудование для чистой воды

Электронное химическое оборудование для чистой воды -

Промышленное оборудование для очистки воды

Промышленное оборудование для очистки воды -

Оборудование для очистки воды на фармацевтических заводах

Оборудование для очистки воды на фармацевтических заводах -

Оборудование для умягчения воды

Оборудование для умягчения воды -

Малое оборудование для очистки воды

Малое оборудование для очистки воды -

Оборудование для чистой воды с обратным осмосом

Оборудование для чистой воды с обратным осмосом

Связанный поиск

Связанный поиск- Производитель оборудования для очистки воды от железа и марганца

- Установка активированной угольной очистки воды

- Поставщики оборудования обратного осмоса цена

- Водоочистители в Китае

- Поставщики оборудования для очистки воды из скважин в Китае

- Оборудование для очищенной воды

- Оборудование для жесткой воды в Китае

- Поставщики канализационного оборудования в Китае

- Компактные аппараты для деионизированной воды в Китае

- Опреснение воды обратным осмосом в Китае