Производитель промышленных опреснительных фильтров обратного осмоса

Когда слышишь ?производитель промышленных опреснительных фильтров обратного осмоса?, первое, что приходит в голову — это огромные установки, мембраны высокого давления и тонны технической воды. Но на деле, ключевое часто лежит не в железе, а в понимании того, что происходит до и после самой системы. Многие заказчики, да и некоторые коллеги, фокусируются на пиковой производительности, забывая, что реальная эффективность определяется стойкостью к колебаниям исходной воды, удобством обслуживания и тем, насколько система впишется в существующий технологический цикл, а не просто в габариты цеха.

От спецификации к реальным условиям: где кроется разрыв

В теории все просто: есть ТЗ, под него подбирается конфигурация — предфильтрация, насосные группы, модули с мембранами, блок химической промывки. Но на практике спецификация часто составляется по ?среднестатистической? воде. А когда на объекте в Краснодарском крае сезонное повышение жесткости или в приморской зоне — внезапное цветение фитопланктона, стандартная предподготовка может не сработать. Приходится импровизировать на месте, что для серьезного производителя промышленных опреснительных фильтров — признак слабой инженерной проработки. Мы однажды чуть не потеряли контракт именно из-за этого: умные расчеты по солености были безупречны, но не учли высокое содержание коллоидного кремния, который забил картриджи за две недели вместо плановых трех месяцев.

Отсюда и наш внутренний принцип: если нет возможности отправить инженера для отбора проб в разные сезоны, мы закладываем в схему не стандартный мешочный фильтр, а многослойную засыпку с возможностью изменения конфигурации носителя. Да, это дороже на старте, но дешевле, чем экстренная модернизация потом. Кстати, это одна из причин, почему мы стали плотнее работать с китайскими партнерами, у которых подход к адаптивности систем часто более гибкий. Например, ООО Группа по очистке воды Сычуань Минмо (их сайт — https://www.mmscl.ru), с которой у нас налажено сотрудничество, изначально проектирует системы, исходя из разнообразия водных источников в Юго-Западном Китае — от высокогорных до речных с активным илом. Их опыт встраивания систем в сложные рельефы и инфраструктуру (они же имеют заводы в Чунцине, Чэнду, Куньмине, Гуйяне и офис в Лхасе) оказался бесценным для наших проектов в схожих условиях СНГ.

Именно их практика показала, что иногда выгоднее не наращивать давление на основной насос, а вложиться в интеллектуальную систему дозирования ингибиторов осадкообразования и антискалантов, подобранных под конкретный состав. Это снижает нагрузку на мембраны и продлевает их жизнь даже в неидеальных условиях.

Миф о ?вечных? мембранах и экономика обслуживания

В продажах часто звучит: ?Наши мембраны прослужат 5-7 лет?. Это возможно только в лабораторных условиях. В реальной промышленной опреснительной установке срок службы мембраны — это производная от десятков факторов: от стабильности питания насосов (скачки напряжения убивают чаще, чем грязь) до квалификации оператора, который должен замечать малейшие изменения в перепаде давления. Я видел мембраны, которые ?умирали? за год на казалось бы чистой артезианской воде из-за неучтенного сероводорода, который медленно разрушал полиамидный слой.

Поэтому для нас как для интеграторов критически важно, чтобы производитель промышленных опреснительных фильтров обратного осмоса не просто поставлял компоненты, а предоставлял четкие, реалистичные протоколы мониторинга и обслуживания. Хороший пример — та же группа из Сычуань. В их документации к промышленным установкам есть не только гарантийные обязательства, но и пошаговые сценарии действий при изменении таких параметров, как SDI (индекс плотности ила) или температура исходной воды. Это не рекламный ход, а следствие их долгой работы с 2007 года на объектах, где доступ сервисного инженера может быть затруднен — те же высокогорные районы Тибета или удаленные промзоны.

Экономика проекта складывается не из стартовой цены, а из совокупной стоимости владения. Дешевая установка с ?темным? обслуживанием может за два года ?съесть? бюджет на мембраны и реагенты, превышающий ее первоначальную стоимость. Мы научились это четко доносить до заказчика, приводя конкретные цифры по замене мембран, расходу химии и энергии. Часто после такого разговора бюджет смещается в сторону более дорогой, но продуманной системы с прозрачной логикой обслуживания.

Интеграция в процесс: вода — это не конечный продукт, а сырье

Самая частая ошибка — рассматривать опреснительную установку как отдельный, изолированный модуль. Ее выход — это вода для технологических нужд: для котлов, для промывки, для приготовления растворов. И ее параметры на выходе должны строго соответствовать требованиям следующего звена цепи. Мы столкнулись с ситуацией, когда установка выдавала прекрасную по солесодержанию воду, но с низким pH, что вызывало коррозию в трубопроводах низкого давления уже после системы. Пришлось дорабатывать — добавлять блок коррекции pH, который изначально не был предусмотрен.

Поэтому сейчас мы всегда запрашиваем у заказчика не только требования к воде на входе в его процесс, но и полную схему водоподготовки после нашего фильтра обратного осмоса. Нужна ли дополнительная дегазация? Планируется ли смешение с обессоленной водой для получения воды заданной жесткости? Ответы на эти вопросы кардинально меняют конфигурацию. Иногда оказывается, что клиенту нужна не максимальная степень опреснения, а стабильные параметры по бору или кремнию, что требует совершенно иного подхода к подбору мембран и настройке рециркуляции.

Здесь также полезен опыт компаний, которые работают как full-cycle поставщики. ООО Группа по очистке воды Сычуань Минмо, судя по их структуре с заводами в ключевых городах Юго-Запада Китая, выстроила логистику и производство так, чтобы контролировать цепочку от компонентов до ввода в эксплуатацию. Для нас это означает меньшие риски с совместимостью компонентов и более быструю реакцию на запросы по модификации системы под конкретный технологический процесс заказчика.

Материалы и ?мелочи?, которые решают все

Говоря о промышленных системах, все вспоминают о марке стали для корпусов высокого давления. Это важно. Но не менее важны материалы трубопроводов низкого давления, фитинги, уплотнения на клапанах. Использование несоответствующих пластиков в зоне, где может скапливаться концентрат с высокой температурой, приводит к деформациям и протечкам. У нас был печальный опыт с одним локальным поставщиком фитингов, который уверял, что его полипропилен выдерживает до 90°C. Выдерживал, но не в постоянном контакте с хлорсодержащим ингибитором, который мы применяли. Результат — микротрещины и остановка линии на неделю.

Теперь мы жестко привязываемся к спецификациям материалов от основного производителя и стараемся закупать критические ?мелочи? у проверенных партнеров или рекомендованных ими. Часто именно в таких деталях проявляется качество производителя. Если в документации четко прописаны марки пластиков, типы уплотнителей для разных сред (пермеат, концентрат, реагенты) и есть рекомендации по альтернативам — это серьезный плюс. В этом плане документация от наших китайских коллег, в том числе от упомянутой группы, обычно очень детализирована, что, видимо, связано со строгими внутренними стандартами и опытом работы в регулируемых отраслях.

Еще один момент — запас производительности насосов. Нередко его выбирают ?с запасом? 20-30%, что кажется разумным. Но на практике такой насос на частичной нагрузке работает в неоптимальном режиме, быстрее изнашивается и потребляет больше энергии. Сейчас мы склоняемся к схеме с каскадом насосов меньшей мощности или с частотным регулированием, что позволяет системе гибко подстраиваться под реальную потребность в воде, экономя ресурс и электроэнергию. Это сложнее в наладке, но окупается за пару лет.

Неудачи как источник знаний

Признаться, не все наши проекты были идеальными. Один из ранних — установка для опреснения воды для котельной на Дальнем Востоке. Солесодержание было сбито отлично, но мы недооценили влияние низких температур в неотапливаемом помещении на вязкость воды и, как следствие, на производительность. Система зимой не выдавала проектную мощность, пришлось срочно доутеплять трубопроводы и добавлять подогрев исходной воды. Это был дорогой урок, который теперь заставляет нас при проектировании обязательно запрашивать минимальную температуру в помещении размещения и рассматривать ее как критический параметр наравне с химическим составом.

Другой случай — нестыковка по электроснабжению. Мы поставили систему, рассчитанную на стабильные 380В, а на объекте были регулярные просадки до 340В. Насосы, конечно, работали, но давление на мембранах было нестабильным, что привело к преждевременному загрязнению. Теперь в список обязательных вопросов входит не только ?есть ли напряжение??, но и ?какое качество сети, есть ли собственные стабилизаторы??. Часто решение лежит не в области водоподготовки, а в смежной — в стабилизации электропитания.

Именно такие промахи заставили нас ценить партнеров, которые не боятся делиться не только успешными кейсами, но и историями о том, что пошло не так. Когда видишь, что компания вроде ООО Группа по очистке воды Сычуань Минмо, имея сеть заводов и 15-летний опыт, продолжает адаптировать свои типовые решения под региональные особенности (будь то Лхаса или Цюйцзин), понимаешь, что путь к надежной системе лежит через постоянную корректировку практикой, а не через слепое следование каталогу. В конце концов, промышленное опреснение — это не про продажу коробок с мембранами, а про обеспечение бесперебойного потока воды нужного качества в условиях реального, а не идеального мира.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Оборудование для удаления железа и марганца

Оборудование для удаления железа и марганца -

Оборудование для фильтрации с использованием активированного угля

Оборудование для фильтрации с использованием активированного угля -

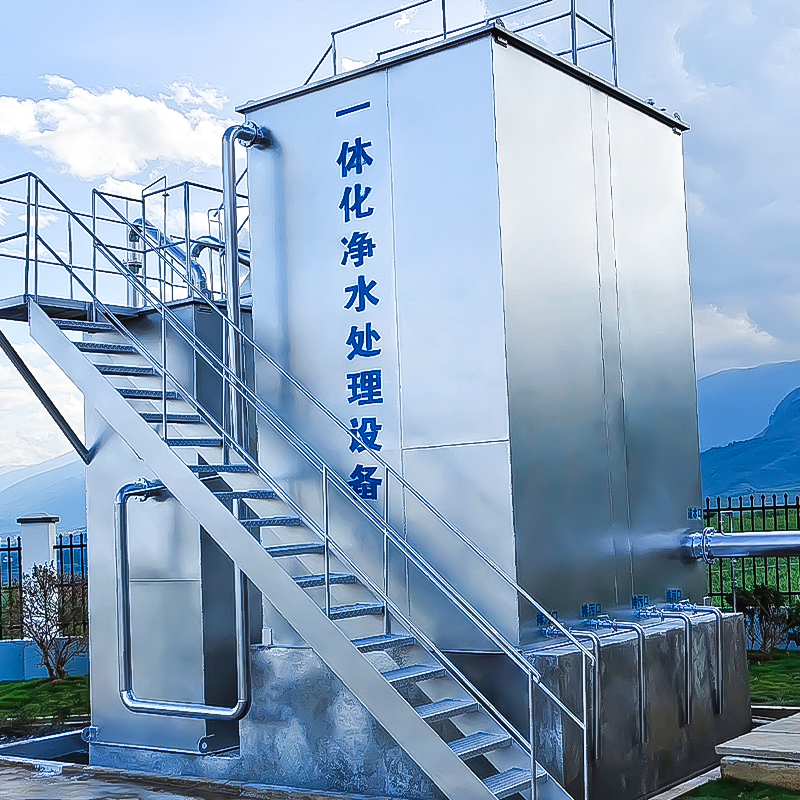

Очистное оборудование водопроводной станции

Очистное оборудование водопроводной станции -

Деионизационное оборудование

Деионизационное оборудование -

Оборудование для очистки воды на пищевых предприятиях

Оборудование для очистки воды на пищевых предприятиях -

Очистное оборудование для водопроводных станций

Очистное оборудование для водопроводных станций -

Оборудование для чистой воды с обратным осмосом

Оборудование для чистой воды с обратным осмосом -

Биполярное оборудование для очистки воды EDI

Биполярное оборудование для очистки воды EDI -

Малое оборудование для очистки воды

Малое оборудование для очистки воды -

Оборудование для очистки воды в больнице

Оборудование для очистки воды в больнице -

Лабораторное оборудование для очистки воды

Лабораторное оборудование для очистки воды -

Школьное оборудование для питьевой воды

Школьное оборудование для питьевой воды

Связанный поиск

Связанный поиск- Поставщики промышленного оборудования для умягчения воды в Китае

- Завод комплексного водоочистного оборудования

- Завод оборудования для очистки воды гравитационного типа

- Цена завода обратного осмоса на заводах в Китае

- установка обратного осмоса для производства

- Купить производителя оборудования для очистки воды от железа

- Производители обратного осмоса

- Производители промышленных фильтров для умягчения воды

- Погружное оборудование для ультрафильтрации

- Купить оборудование для сверхчистой воды