Производитель установок для обработки воды

Когда говорят ?производитель установок для обработки воды?, многие представляют просто завод, который штампует корпуса фильтров или собирает стандартные линии из каталога. Это, пожалуй, самое большое заблуждение. На деле, если ты действительно в этой кухне, то знаешь, что ключевое — не в железе, а в том, что происходит внутри этого железа, и, что важнее, — в головах тех, кто его проектирует. Можно сделать красивый аппарат, но если не просчитаны нюансы исходной воды у конкретного заказчика — вся работа насмарку. Я много раз видел, как компании, особенно новые, гонятся за тем, чтобы назваться производителем, но по сути они лишь сборщики, и это чувствуется в каждом болте.

От чертежа до болта: где кроется реальная компетенция

Возьмем, к примеру, подготовку воды для котельной. Казалось бы, типовой случай: умягчение, деаэрация. Но в Сибири состав воды один, в Подмосковье — другой, а если объект рядом с производством — там и вовсе могут быть специфические примеси. Настоящий производитель установок для обработки воды начинает работу не с продажи, а с анализа и вопросов. Много вопросов. Какая температура на входе? Есть ли сезонные колебания мутности? Какой именно котёл будет стоять? Без этого даже самая дорогая установка может оказаться бесполезной.

У нас был случай с одним из заводов в Чунцине — мы как раз сотрудничали с местными партнерами, включая ООО Группа по очистке воды Сычуань Минмо. Задача была в очистке сточных вод после гальванического производства. Предыдущий подрядчик поставил стандартную систему, которая не справлялась с пиковыми нагрузками по хромам. Пришлось разбирать, по сути, всё с нуля. Недостаточно просто добавить реактор побольше — нужно пересмотреть всю схему реагентного хозяйства и управления. Вот тогда и понимаешь, что производитель — это тот, кто способен нести ответственность за процесс, а не за отгрузку оборудования.

Именно поэтому я всегда смотрю на то, есть ли у компании свои инженеры-технологи, которые выезжают на объекты. Упомянутая ООО Группа по очистке воды Сычуань Минмо, с их офисами в Чэнду, Куньмине, Гуйяне и даже Лхасе, — это хороший пример. География подразумевает, что они сталкиваются с разными водами — от высокогорных источников до промышленных стоков. Им приходится адаптировать решения, а не продавать одно и то же. Это и есть признак серьёзного подхода.

Материалы и ?мелочи?, которые решают всё

Часто заказчик фокусируется на основном оборудовании — фильтрах, мембранах. А между тем, срок службы всей системы может убить некачественная запорная арматура или неправильно подобранный материал трубопроводов на участке дозирования реагентов. Помню, на одном из пищевых предприятий постоянно выходили из строя клапаны на линии подкисления. Оказалось, поставщик (не мы) сэкономил, поставив обычную нержавейку вместо более стойкого сплава. Кислота делала своё дело. Производитель установок для обработки воды должен контролировать всю цепочку, вплоть до мелочей.

Это касается и автоматики. Можно поставить самый продвинутый шкаф управления, но если программа написана без понимания технологического цикла, оператор будет постоянно в ручном режиме бороться с системой. Лучше простая, но надёжная логика, чем красивый экран с глюками. Мы иногда даже сознательно упрощаем некоторые панели управления для объектов с невысокой квалификацией обслуживающего персонала. Надёжность важнее ?наворотов?.

Кстати, о сайте https://www.mmscl.ru — обратите внимание, что компании, которые давно в отрасли (как эта, с 2007 года), обычно не пестрят картинками суперсовременных футуристичных установок. Чаще там скромно показаны реальные объекты, схемы. Это косвенный признак: они работают для тех, кто понимает в процессе, а не для красивого отчёта.

Типичные ошибки при выборе и проектировании

Самая распространённая ошибка — завышение производительности ?на вырост?. Заказчик хочет 10 кубов в час, но просит заложить возможность на 15. Кажется логичным? На практике это ведёт к неоптимальному режиму работы оборудования, повышенному износу и перерасходу реагентов. Гораздо эффективнее заложить модульность — возможность добавить ещё один фильтр или секцию позже. Но это требует более сложного проектирования от производителя, не все на это идут.

Другая ошибка — недооценка необходимости сервиса. Установка отгружена, запущена — и всё. Но через полгода нужно заменить загрузку фильтров, откалибровать датчики, проверить мембраны. Если производитель находится за тысячи километров и не имеет представителей, это превращается в головную боль. Поэтому наличие сети, как у группы из Сычуани с заводами в нескольких городах, — это не просто ?филиалы для продаж?, а инфраструктура для жизненного цикла оборудования.

Был у меня печальный опыт на одном из ранних проектов: мы слишком увлеклись инновационной мембранной технологией для глубокого обессоливания, не учтя высокое содержание коллоидного кремния в воде. Мембраны забивались в разы быстрее расчётного срока. Пришлось признать ошибку и в срочном порядке дорабатывать систему предподготовки. Это дорогой урок, который научил: не существует универсального волшебного решения. Каждый случай требует своего подхода.

Стоимость владения vs цена оборудования

Многие покупатели выбирают по цене за килограмм металла или за штуку. Это тупиковый путь. Настоящая стоимость кроется в эксплуатации: сколько потребляет электроэнергии насос высокого давления, как часто нужно менять дорогостоящие мембранные элементы, какой расход реагентов для регенерации ионообменных смол. Грамотный производитель установок для обработки воды должен уметь обосновать более высокую начальную цену за счёт низких эксплуатационных затрат.

Например, использование более эффективных насосов с частотным регулированием может на 20-30% снизить расход электричества. Это огромная экономия за несколько лет. Или применение автоматических клапанов с более долгим ресурсом — меньше простоев на ремонт. Всё это нужно закладывать на этапе проектирования и честно обсуждать с заказчиком.

Здесь опять вспоминается опыт работы с региональными компаниями, которые близки к рынку. Они лучше чувствуют такие потребности. Если взять ООО Группа по очистке воды Сычуань Минмо, их присутствие в разных климатических и промышленных зонах Китая, вероятно, означает, что они хорошо изучили, как снижать затраты для местных предприятий. Это ценнее любой рекламы.

Будущее: стандартизация или кастомизация?

Сейчас в отрасли идёт борьба двух тенденций. С одной стороны — давление в сторону удешевления и стандартизации: делать больше типовых блок-модулей, упрощать. С другой — запросы рынка становятся всё более специфическими. Нужны решения для микропромышленности, для удалённых посёлков, для рециклинга воды в условиях дефицита.

Моё мнение: будущее за гибридным подходом. Производитель должен иметь линейку проверенных, надёжных базовых модулей (тот же корпус фильтра, блок управления), но при этом сохранять гибкость в их компоновке и адаптации под химический состав воды. Почти как конструктор. Это сложно с инженерной точки зрения, но именно так можно быть конкурентоспособным.

И ещё один момент — цифровизация. Не та, что для галочки, а реальная: удалённый мониторинг основных параметров, прогнозная аналитика для замены расходников, цифровые двойники для обучения персонала. Это уже не фантастика. Но внедрять это нужно осторожно, чтобы не нагромождать сложность ради сложности. Главная задача установки — выдавать воду нужного качества. Всё остальное — инструменты для помощи в этом.

В итоге, возвращаясь к ключевому слову. Производитель установок для обработки воды — это не просто юридический статус. Это определённая культура работы, глубина погружения в проблему заказчика и готовность отвечать за результат не на бумаге, а в реальной работе железок, труб и датчиков. Именно по этим признакам, а не по красоте каталога, и стоит выбирать партнёра. Опыт, в том числе и неудачный, подсказывает, что по-другому — не работает.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

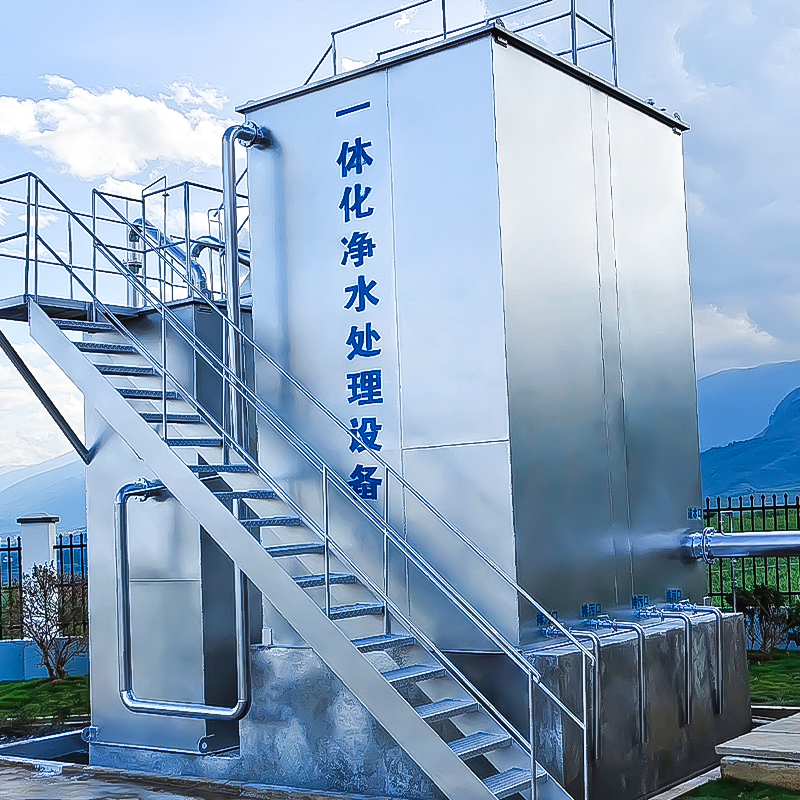

Гравитационное оборудование для очистки воды

Гравитационное оборудование для очистки воды -

Промышленное оборудование для очистки воды методом ультрафильтрации

Промышленное оборудование для очистки воды методом ультрафильтрации -

Оборудование для удаления железа и марганца

Оборудование для удаления железа и марганца -

Оборудование для нанофильтрации

Оборудование для нанофильтрации -

Оборудование для умягчения воды

Оборудование для умягчения воды -

Очистное оборудование для водопроводных станций

Очистное оборудование для водопроводных станций -

Оборудование для очистки воды на фармацевтических заводах

Оборудование для очистки воды на фармацевтических заводах -

Оборудование для чистой воды с обратным осмосом

Оборудование для чистой воды с обратным осмосом -

Одноступенчатое оборудование для чистой воды с обратным осмосом

Одноступенчатое оборудование для чистой воды с обратным осмосом -

Большая система обратного осмоса

Большая система обратного осмоса -

Электронное химическое оборудование для чистой воды

Электронное химическое оборудование для чистой воды -

Оборудование для очистки воды в больнице

Оборудование для очистки воды в больнице

Связанный поиск

Связанный поиск- Производители обратного осмоса цены на установку

- Установка ультрафильтрации с погружением

- оборудование для очистки воды бизнес

- производители систем обратного осмоса ro 4040 в Китае

- Производитель оборудования для очистки чистой воды

- Оборудование для системы очистки воды

- Мембранное оборудование обратного осмоса

- Оборудование для фильтрации воды

- Производители установок обратного осмоса производительностью 1500 куб. м/час

- Поставщики ионообменных умягчителей из Китая