промышленные заводы по производству оборудования для умягчения воды в Китае

Когда говорят про промышленные заводы по производству оборудования для умягчения воды в Китае, многие сразу представляют гигантские конвейеры где-то в Шанхае или Гуандуне. Это первое заблуждение. На деле, значительная часть реальных мощностей, особенно для комплексных систем, исторически сосредоточена во внутренних регионах, где вопросы водоподготовки для промышленности стояли остро из-за специфики местной воды и развивающейся индустрии. Я это на своей шкуре прочувствовал, когда лет десять назад искал надежного поставщика установок для ТЭЦ. Все вели в приморские зоны, а толковое решение нашел в Сычуане.

Почему Юго-Запад? География как драйвер качества

Здесь логика простая, но неочевидная со стороны. В юго-западных провинциях — Сычуане, Юньнани, Гуйчжоу — вода часто имеет высокую карбонатную жесткость и сложный состав из-за геологии. Местные заводы, которые делают оборудование для умягчения, с рождения ?заточены? под сложные условия. Их инженеры мыслят не абстрактными параметрами, а конкретными проблемами: известковые отложения в теплообменниках, коррозия из-за высокого содержания солей. Это дает им неоспоримое преимущество перед производителями из регионов с более мягкой водой.

Возьмем, к примеру, ООО Группа по очистке воды Сычуань Минмо. Компания основана в 2007 году, и ее развитие четко привязано к географии. Они не просто открыли головной офис в Чэнду. Они последовательно создавали производственные площадки в Чунцине, Куньмине, Гуйяне — каждый город со своей уникальной водной ?диетой? для промышленности. Завод в Куньмине, например, изначально много работал с решениями для горно-обогатительных комбинатов, где нужна не просто умягченная, а глубоко подготовленная вода. Это накладывает отпечаток на всю продуктовую линейку.

Когда я впервые попал на их площадку в Чунцине, меня поразила не новизна линий (они были вполне стандартными), а подход к тестированию. Они качали воду не из-под крана, а привозили пробы с объектов заказчиков — с тех же ТЭЦ или химических производств. Стенды для испытаний ионообменных смол были ?загрязнены? реальными примесями. Это та самая практика, которую не купишь за деньги. Многие крупные игроки на востоке делают оборудование ?под каталог?, а здесь чувствовалась именно адаптация под задачу.

Эволюция технологий: от солевых баков до интеллектуальных блоков управления

Раньше все упиралось в надежность механических клапанов и емкостей для регенерации. Помню, лет пятнадцать назад главной головной болью были именно многоходовые клапаны — их заклинивало, текли сальники. Китайские производители тогда массово копировали американские и итальянские designs, и качество металлообработки хромало. Сейчас ситуация иная. Фокус сместился на систему управления и материалы.

На том же заводе по производству оборудования для умягчения воды в Чэнду от группы Минмо я видел, как упор делается на собственные разработки блоков управления. Не просто покупка контроллеров Siemens, а написание ПО, которое учитывает переменный расход и неравномерный график работы предприятия. Это критично для пищевой или фармацевтической промышленности, где пиковые нагрузки могут ?убить? стандартную систему регенерации. Они даже внедрили функцию анализа расхода соли на единицу умягченной воды — простая, но невероятно полезная для эксплуатации опция, которая реально экономит реагенты.

Но и здесь не без проблем. В погоне за ?умностью? некоторые заводы начали делать излишне сложные панели, которые обычный техперсонал на заводе-клиенте просто боится трогать. Приходилось сталкиваться с ситуацией, когда после сбоя питания система требовала перепрограммирования, а на месте не было специалиста. Это провал в проектировании, с точки зрения пользователя. Хорошие производители, и Минмо здесь пример, теперь предлагают иерархию интерфейсов: от базового режима ?включил и работай? до расширенных настроек для инженеров.

Логистика и локализация производства: почему офис в Лхасе — это не для галочки

Создание офиса в Лхасе, как это сделала ООО Группа по очистке воды Сычуань Минмо, многие воспринимают как маркетинговый ход. Мол, охват Тибета. На деле, это глубоко практическое решение. Высота, перепады давления, низкие температуры — все это напрямую влияет на работу мембран, насосов и автоматики стандартного оборудования. Наличие инженерной поддержки на месте означает, что они вынуждены были доработать свои стандартные модели для высокогорных условий. Это знание потом тиражируется на другие проекты в горных регионах Центральной Азии, например.

Та же история с заводами в Куньмине и Гуйяне. Это не просто сборочные цеха. В Куньмине, насколько я знаю, локализовано производство корпусов фильтров из специфических марок полиэтилена, устойчивых к УФ-излучению, которое в той местности очень интенсивное. Такие детали редко встретишь в спецификациях, но они определяют срок службы оборудования в полевых условиях. Когда тебе как инженеру привозят установку, собранную в регионе с похожими климатическими и водными условиями, доверия к ней больше.

Логистически такая сеть, охватывающая Юго-Западный Китай, позволяет сократить сроки поставки и монтажа. Для проекта в провинции Юньнань оборудование будет идти не с побережья, а из Куньмина. Это минус неделя-две на транспортировку и, что важнее, инженеры монтажники будут местные, уже знакомые с региональными особенностями. Я сам наблюдал, как команда из Гуйяна за три дня запускала систему на цементном заводе, в то время как ?столичные? специалисты неделю разбирались бы только с анализом исходной воды.

Подводные камни: с чем реально сталкиваешься при выборе и эксплуатации

Идеального оборудования не существует. Главная ошибка — выбирать установку только по паспортной производительности (м3/ч) и цене. У китайских производителей, даже хороших, часто есть слабое звено — это комплектующие. Те же ионообменные смолы. Многие заводы, особенно средние, экономят и закупают смолу локально, у мелких поставщиков. Ее обменная емкость может быть ниже заявленной, а физическая стабильность — хромать. В итоге, через полгода эксплуатации клиент получает частые регенерации и повышенный расход соли. Все шишки летят на производителя оборудования, хотя проблема в компоненте.

Умный подход — сразу обсуждать опцию поставки со смолой проверенного бренда (Dow, Purolite) или требовать детальные протоколы испытаний именно той партии, что будет установлена. Группа Минмо, к их кредиту, по моему опыту, всегда была открыта к таким требованиям и даже предлагала несколько вариантов на выбор, с разницей в цене, что честно.

Другая частая проблема — это документация и сервис. Инструкции по эксплуатации на ломаном русском или английском — это полбеды. Хуже, когда электрические схемы не соответствуют реально собранному шкафу управления. Бывало, что на объекте приходилось ?прозванивать? цепи заново. Сейчас с этим лучше, но проверять надо на стадии приемочных испытаний на заводе-изготовителе. Обязательно. Лучше потратить два дня в Китае, чем две недели на пуско-наладку на своем объекте.

Взгляд в будущее: интеграция и экология

Сейчас тренд — не просто продать оборудование для умягчения воды, а интегрировать его в общий контур водоподготовки или даже в систему управления предприятием. Промышленные заводы в Китае это уже уловили. Видел проекты, где данные о расходе соли, воды и качестве на выходе в реальном времени уходят в SCADA-систему завода-клиента. Это следующий уровень.

Но более интересный вызов — экологичность. Традиционное умягчение ионным обменом дает поток высокоминерализованных сточных вод после регенерации. В Китае с ужесточением экологических норм это становится проблемой. Поэтому передовые производители, включая упомянутую группу, активно экспериментируют с гибридными системами: ионообмен + нанофильтрация, или технологии с уменьшенным солепотреблением. Пока это дорого, и не все клиенты готовы платить. Но направление верное.

В конечном счете, выбор завода-производителя в Китае — это не поиск самого дешевого варианта. Это поиск партнера, который понимает твою задачу изнутри. Где инженеры мыслят такими же категориями эксплуатационных рисков и затрат, как и ты. Опыт работы с производителями из внутренних регионов, таких как Сычуань Минмо, показывает, что их сила — именно в этом практическом, приземленном подходе, выросшем из решения сложных локальных задач. И это, пожалуй, самый ценный актив, который не отражен в каталогах.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

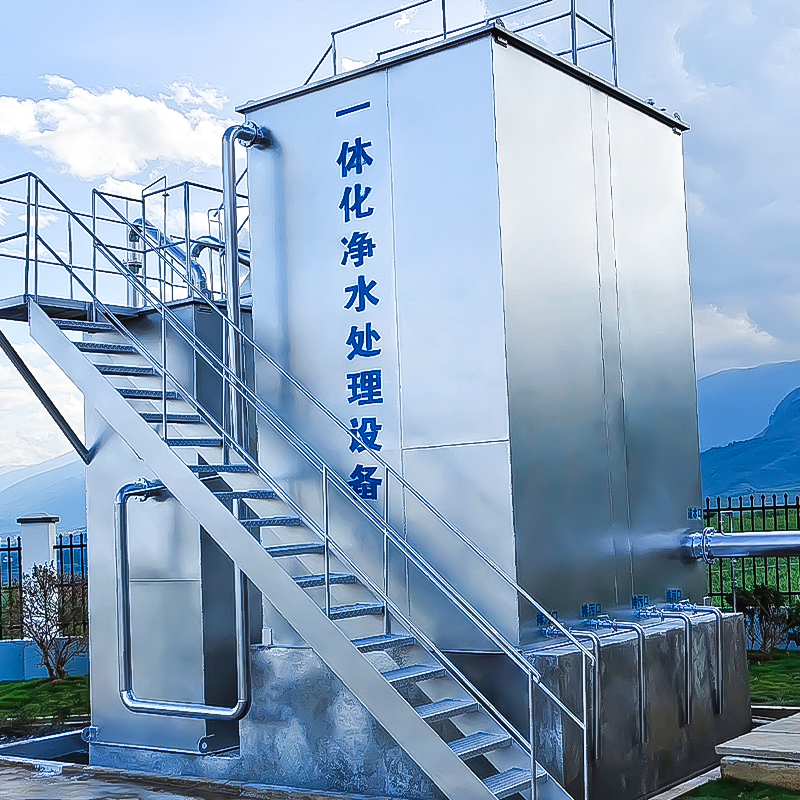

Очистное оборудование для водопроводных станций

Очистное оборудование для водопроводных станций -

Оборудование для очистки воды на фармацевтических заводах

Оборудование для очистки воды на фармацевтических заводах -

Оборудование для опреснения морской воды

Оборудование для опреснения морской воды -

Оборудование для подземных вод

Оборудование для подземных вод -

Оборудование для фильтрации с использованием активированного угля

Оборудование для фильтрации с использованием активированного угля -

Оборудование для ультрафильтрационной очистки воды

Оборудование для ультрафильтрационной очистки воды -

Одноступенчатое оборудование для чистой воды с обратным осмосом

Одноступенчатое оборудование для чистой воды с обратным осмосом -

Промышленное оборудование для очистки воды методом ультрафильтрации

Промышленное оборудование для очистки воды методом ультрафильтрации -

Очистное оборудование водопроводной станции

Очистное оборудование водопроводной станции -

Оборудование для умягчения воды

Оборудование для умягчения воды -

Оборудование для очистки воды на пищевых предприятиях

Оборудование для очистки воды на пищевых предприятиях -

Промышленное оборудование для очистки воды

Промышленное оборудование для очистки воды

Связанный поиск

Связанный поиск- Производители оборудования для коммерческой очистки воды

- Заводы для центрального водоочистителя

- Оборудование для ультрафильтрации в Китае

- Оборудование для жесткой воды

- оборудование для очистки воды в квартире

- Двухступенчатое оборудование обратного осмоса EDI

- Купить ультрафильтрационное оборудование для очистки воды

- Поставщики фильтров с активированным углем в Китае

- Купить установку ультрафильтрации для очистки воды

- Поставщики оборудования для обработки охлаждающей воды